I. Introducere: debutul strălucitor al ștampilării aluminiului

În marele peisaj al producției moderne, tehnologia de ștampilare din aluminiu este ca o stea strălucitoare, exudând o lumină unică și fermecătoare și ocupând o poziție pivotantă. De la industria auto în plină expansiune până la descoperirile continue din domeniul aerospațial, de la fabricarea sofisticată a echipamentelor electronice până la producția pe scară largă a mărfurilor de consum zilnic, piesele de ștampilare din aluminiu au devenit o componentă cheie indispensabilă a multor produse cu performanțele lor excelente și sunt profund integrate în fiecare venă a industriei moderne.

Aluminiu, ca material metalic ușor, cu rezistență ridicată și rezistent la coroziune, proprietățile sale fizice și chimice îl fac să prezinte avantaje inegalabile în multe câmpuri. În conformitate cu actuala tendință globală de susținere a conservării și reducerii emisiilor de energie și a urmăririi produselor ușoare, tehnologia de ștampilare aluminiu s -a impus în oportunități de dezvoltare fără precedent. Luând ca exemplu industria auto, cu reglementările de mediu din ce în ce mai stricte și îmbunătățirea continuă a cerințelor economiei de combustibil, producătorii de automobile și -au îndreptat atenția asupra materialelor din aliaj de aluminiu. Utilizarea pieselor de ștampilare din aluminiu pentru fabricarea structurilor și pieselor pentru caroserii auto nu poate reduce în mod semnificativ greutatea corpului mașinii, reducând astfel consumul de combustibil și emisiile de evacuare, dar îmbunătățește și performanța de manipulare și accelerație a mașinii, fără a afecta performanța de siguranță a mașinii. Conform statisticilor relevante, pentru fiecare reducere de 10%a greutății întregului vehicul, consumul de combustibil poate fi redus cu 6%-8%, iar emisiile de evacuare pot fi reduse cu 4%-6%. Aceste date arată intuitiv rolul uriaș jucat de piesele de ștampilare din aluminiu din industria auto în atingerea obiectivelor de conservare a energiei și reducerea emisiilor.

În domeniul aerospațial, importanța pieselor de ștampilare din aluminiu este de la sine înțeles. Deoarece vehiculele aerospațiale au cerințe extrem de stricte cu privire la greutatea și rezistența materialelor, materialele din aluminiu au devenit o alegere ideală pentru fabricarea componentelor cheie, cum ar fi fuselagine, aripi și piese de motor, datorită densității scăzute și rezistenței ridicate. Prin tehnologia avansată de ștampilare din aluminiu, materialele din aliaj de aluminiu pot fi prelucrate cu exactitate în diverse forme complexe ale pieselor pentru a satisface cerințele de înaltă performanță ale vehiculelor aerospatiale în medii extreme. O rachetă consumă mult combustibil de la lansare până la intrarea pe orbita predeterminată și reducerea greutății rachetei în sine poate reduce eficient consumul de combustibil și poate îmbunătăți capacitatea de transport a rachetei. Se estimează că pentru fiecare reducere de 1 kg a greutății unei structuri de rachetă, capacitatea de transport poate fi crescută cu aproximativ 5 kg. În acest domeniu în care greutatea este calculată în grame, aplicarea ștampilelor din aluminiu oferă, fără îndoială, un suport tehnic puternic pentru dezvoltarea aerospațială.

Căutarea unei precizii perfecte a ștampilelor din aluminiu are o semnificație de anvergură în multe dimensiuni pentru fabricarea modernă. Este o urmărire neîntreruptă de o calitate excelentă și cheia pentru a ieși în evidență în concurența pe piață aprigă. Din perspectivă microscopică, ștampilele din aluminiu de înaltă precizie pot asigura că performanța produselor este mai stabilă și mai fiabilă. În fabricarea de echipamente electronice, cum ar fi telefoanele mobile și computerele, ștampilele din aluminiu sunt utilizate pe scară largă pentru fabricarea componentelor precum carcase și radiatoare. Precizia acestor componente afectează în mod direct performanța de disipare a căldurii, calitatea transmisiei semnalului și fiabilitatea generală a echipamentelor electronice. Dacă precizia ștampilelor din aluminiu este insuficientă, poate provoca abateri în potrivirea dintre carcasă și componentele interne, afectând ansamblul și utilizarea normală a echipamentului; Dacă precizia radiatorului nu este la standard, aceasta va reduce eficiența de disipare a căldurii, ceea ce face ca temperatura echipamentului electronic să fie prea mare în timpul funcționării, afectând astfel performanța și durata de viață a acesteia.

Din perspectivă macroscopică, ștampilele din aluminiu de înaltă precizie ajută la îmbunătățirea eficienței întregului sistem de producție și la reducerea costurilor. În producția pe scară largă, piesele de ștampilare din aluminiu de înaltă precizie pot reduce ratele de resturi și refacerea, îmbunătăți eficiența producției și pot reduce costurile de producție. Luând producția de automobile ca exemplu, piesele de ștampilare a corpului de înaltă precizie pot face ca asamblarea corpului să fie mai precisă și mai rapidă, să reducă volumul de muncă al sudării și reglarea și să îmbunătățească eficiența producției și calitatea întregului vehicul. În plus, piesele de ștampilare din aluminiu de înaltă precizie pot reduce, de asemenea, uzura mucegaiului și frecvența de înlocuire, extinde durata de viață a matriței și reduce și mai mult costurile de producție. Într -un mediu de piață extrem de competitiv, companiile pot îmbunătăți calitatea produselor și competitivitatea pieței și pot câștiga încrederea clienților și cota de piață prin îmbunătățirea preciziei produsului.

Odată cu dezvoltarea continuă a producției moderne, cerințele de precizie pentru Piese de ștampilare din aluminiu sunt de asemenea în creștere. De la îndeplinirea inițial a cerințelor de bază și dimensiuni de bază până la urmărirea submilimetrului sau chiar a preciziei la nivel micronic astăzi, tehnologia de ștampilare aluminiu se confruntă cu provocări și oportunități fără precedent. Pentru a obține precizia perfectă a pieselor de ștampilare din aluminiu, sunt necesare cercetări aprofundate și inovație în mai multe legături, cum ar fi selecția materialelor, proiectarea și fabricarea mucegaiului, optimizarea parametrilor procesului de ștampilare, controlul procesului de producție și inspecția calității.

În capitolele următoare, vom explora în profunzime toate aspectele tehnologiei de ștampilare din aluminiu, de la principiile procesului până la fluxul de proces, de la proiectarea și fabricarea mucegaiului până la controlul calității și vom analiza în mod cuprinzător secretele pieselor de ștampilare din aluminiu pentru a obține o precizie perfectă, prezentând cititorilor o lume minunată de ștampilare din aluminiu.

Ii. Pietrea de temelie a ștampilării din aluminiu: misterul materialelor din aliaj de aluminiu

(I) Analiza membrilor familiei din aliaj de aluminiu și a caracteristicilor

Ca material de bază al tehnologiei de ștampilare din aluminiu, aliajul de aluminiu are mulți membri ai familiei. Diferite serii de aliaje de aluminiu au propriile caracteristici în compoziție, proprietăți mecanice și proprietăți de procesare. Ca o armată bine echipată, fiecare ramură a armatei are propriile sale abilități și misiuni unice și joacă un rol cheie în diferite domenii.

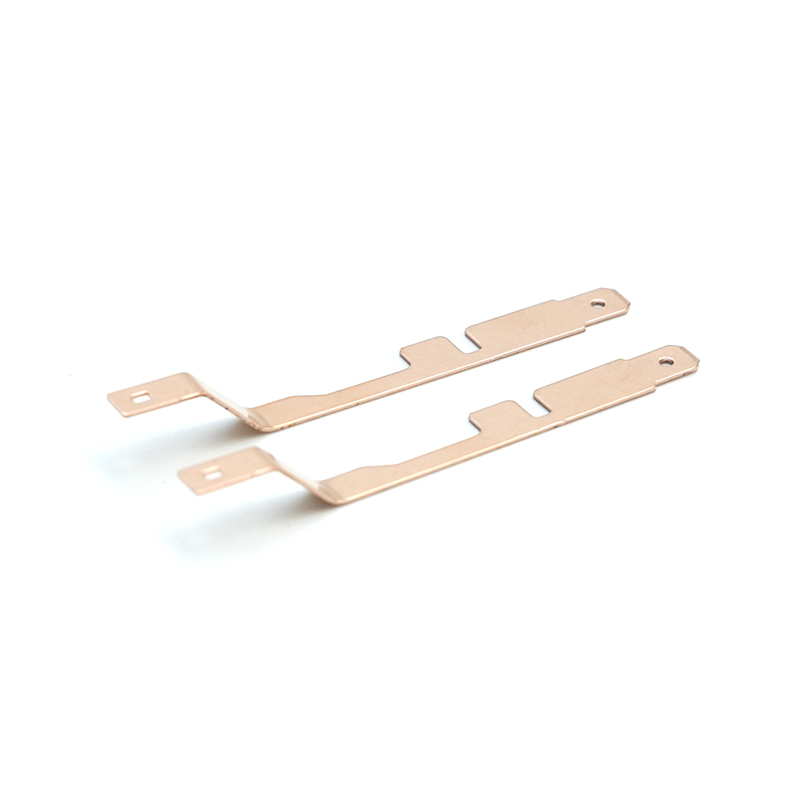

Aliajul din aluminiu din seria 2000, cu conținutul său ridicat de cupru, este ca un jucător de putere, oferind materialului o rezistență excelentă. Printre ei, aliajul 2024 este produsul vedetă al seriei, strălucind în câmpul aerospațial. Deoarece aeronavele trebuie să reziste la presiunea uriașă a aerului și la stresul mecanic atunci când zboară la altitudini mari, rezistența și duritatea materialelor sunt extrem de mari. Caracteristicile de înaltă rezistență ale aliajului 2024 îl fac o alegere ideală pentru fabricarea componentelor cheie, cum ar fi aripile aeronavei și structurile de fuselaj, ceea ce poate asigura că aeronava rămâne stabilă și sigură în medii de zbor complexe. În plus, în domeniul fabricării automobilelor, unii cilindri de motor auto, roți și alte piese de înaltă performanță vor folosi, de asemenea, aliaje de aluminiu din seria 2000 pentru a îmbunătăți performanța puterii și stabilitatea de gestionare a mașinii.

Aliajul din aluminiu din seria 5000 este reprezentantul aliajului de aluminiu-magneziu. Principalul element de aliere este magneziul, iar conținutul de magneziu este de obicei între 3-5%. Este ca un jucător complet cu rezistență medie, o plasticitate bună, rezistență la coroziune și sudabilitate. În domeniul aerospațial, părțile de fuselaj din Boeing 747 și Airbus A320 folosesc aliaje de aluminiu din seria 5000. Caracteristicile sale ușoare și de rezistență medie nu numai că îndeplinesc cererea aeronavei pentru reducerea greutății pentru a îmbunătăți eficiența combustibilului, dar asigură și rezistența și stabilitatea structurii de fuselaj. În câmpul auto, hotele și ușile mărcilor auto precum BMW și Audi sunt în mare parte din aliaj de aluminiu 5052. Plasticitatea bună a acestui material facilitează formarea pieselor auto. În același timp, rezistența sa excelentă la coroziune poate prelungi și durata de viață a pieselor și poate îmbunătăți calitatea generală a mașinii. În domeniul construcției, aliajele din aluminiu din seria 5000 sunt adesea utilizate pentru panouri, rame pentru ferestre și uși ale pereților și acoperișurilor exterioare ale construcției. Rezistența sa la coroziune și plasticitatea sa se pot adapta la diverse medii de construcție și cerințe de proiectare, adăugând frumusețe și practicitate clădirii.

Aliaj de aluminiu din seria 6000 conține în principal două elemente, magneziu și siliciu. Combină în mod inteligent avantajele seriei 4000 și seria 5000 și este un produs de forjare din aluminiu tratat la rece. Luând 6061 aliaj ca reprezentant tipic, acesta funcționează bine în rezistență la rezistență și la coroziune și are o procesabilitate bună și o utilizare. Este ușor de acoperit, la fel ca un meșter calificat, care poate face față cu ușurință diverse tehnici complexe de procesare. În câmpul aerospațial, fuselajul lui Boeing 777 și Airbus A350 folosește aliaj de aluminiu din seria 6000 pentru a îndeplini cerințele stricte ale aeronavelor pentru rezistență la rezistență ridicată și coroziune. În fabricarea auto, corpul și șasiul Porsche 911 sunt confecționate din 6061 aliaj de aluminiu, folosind rezistența și plasticitatea ridicată pentru a îmbunătăți performanța și siguranța mașinii. În domeniul echipamentelor sportive, 6061 aliaj de aluminiu este și mai proeminent. Echipamente de alpinism, echipamente de alpinism, schiuri, patine de gheață, cluburi de golf și alte echipamente sportive cu cerințe de rezistență ridicată și duritate pot fi realizate din 6061 aliaj de aluminiu, oferind sportivilor cu o calitate mai bună și echipamente mai sigure.

(Ii) Arta selecției materialelor

În procesul de fabricație a pieselor de ștampilare din aluminiu, alegerea materialului din aliaj de aluminiu potrivit este ca și cum ai alege cel mai potrivit actor pentru o performanță minunată. Este o artă vitală. Acest lucru necesită luarea în considerare a scenariilor de utilizare și a cerințelor de performanță ale pieselor de ștampilare pentru a se asigura că materialele selectate pot oferi joc complet avantajelor lor și oferă garanții solide pentru precizia ridicată și performanța ridicată a pieselor de ștampilare.

Din perspectiva scenariilor de utilizare, în câmpul aerospațial, deoarece aeronavele trebuie să funcționeze în condiții extreme de mediu, există cerințe extrem de stricte cu privire la greutate, rezistență, rezistență la coroziune și rezistență la temperatură ridicată a materialelor. Prin urmare, sunt selectate aliaje de aluminiu de înaltă rezistență, cum ar fi seria 2000 și seria 7000, cum ar fi 2024, 7075 și alte aliaje. Aceste aliaje pot reduce cât mai mult greutatea, asigurând în același timp puterea materialului, întâlnind urmărirea ușoară în aerospațial. În industria auto, luând în considerare siguranța conducerii, economia de combustibil, aspectul și confortul mașinii și alți factori, serii diferite de materiale din aliaj de aluminiu vor fi selectate în funcție de diferite părți. Părțile structurale ale corpului necesită, de obicei, o rezistență mai mare și o formabilitate mai bună, iar se pot selecta aliaje de aluminiu din seria 6000; În timp ce unele părți interioare și exterioare acordă mai multă atenție calității suprafeței și rezistenței la coroziune a materialului, iar aliajele din aluminiu din seria 5000 pot fi mai potrivite. În domeniul echipamentelor electronice, datorită dimensiunilor mici și integrării ridicate a produsului, conductivitatea, disiparea căldurii și precizia de procesare a materialului trebuie să fie mari, iar se pot selecta aluminiu pur din seria 1000 sau unele aliaje de aluminiu cu proprietăți speciale.

Din perspectiva cerințelor de performanță, atunci când piesele de ștampilare trebuie să reziste la forțe externe mari și tensiuni mecanice, ar trebui să fie preferate serii de aliajuri de aluminiu cu o rezistență mai mare, cum ar fi seria 2000 și seria 7000. De exemplu, sunt necesare materiale din aluminiu de înaltă rezistență pentru a fabrica piese cheie, cum ar fi tije de conectare și arbori cotit ale motoarelor auto pentru a se asigura că piesele nu se vor deforma sau nu se vor rupe atunci când motorul funcționează cu viteză mare și sub sarcină mare. Pentru unele piese de ștampilare cu cerințe de rezistență la coroziune ridicată, cum ar fi piese din echipamentele marine și decorațiunile de construcții în aer liber, seria 5000 și aliajele din seria 6000 din seria de aluminiu sunt prima alegere datorită rezistenței lor bune de coroziune. În unele ocazii care necesită o conductivitate bună, cum ar fi conectorii și firele de aparate electronice, aluminiul pur din seria 1000 este utilizat pe scară largă datorită conductivității sale ridicate. În plus, performanța de procesare a materialului este, de asemenea, un factor important care trebuie luat în considerare la selectarea. Dacă forma părții de ștampilare este complexă și necesită mai multe procese de ștampilare, întindere și alte procese de procesare, plasticitatea și ductilitatea materialului sunt deosebit de importante. Seria 5000 și 6000 aliaje de aluminiu din serie excelează în această privință și se pot adapta tehnicilor complexe de procesare pentru a asigura precizia și calitatea pieselor de ștampilare.

Nu poate fi subestimată influența decisivă a calității materialelor asupra exactității și performanței pieselor de ștampilare. Materialele din aliaj de aluminiu de înaltă calitate au o compoziție chimică uniformă și o structură organizațională, care pot asigura o deformare uniformă a materialelor în timpul ștampilării, îmbunătățind astfel precizia dimensională și calitatea suprafeței pieselor de ștampilare. Dimpotrivă, dacă calitatea materialului este slabă, există defecte precum impurități și segregare, care pot provoca probleme precum fisurile și deformarea inegală a pieselor de ștampilare în timpul procesării, afectând grav precizia și performanța pieselor de ștampilare. Stabilitatea proprietăților mecanice ale materialului este, de asemenea, crucială. Proprietățile mecanice stabile pot asigura că piesele de ștampilare pot menține performanțe bune în diferite medii de utilizare, să îmbunătățească fiabilitatea produsului și durata de viață a serviciului. Prin urmare, atunci când selectați materiale din aliaj de aluminiu, este necesar să controlați strict calitatea materialelor, să selectați furnizori de renume și să efectuați o inspecție și testare strictă a materialelor pentru a se asigura că îndeplinesc cerințele de producție ale pieselor de ștampilare.

Iii. Mold: meșterul sufletului de ștampilare din aluminiu

(I) Conceptul ingenios al designului mucegaiului

Proiectarea mucegaiului este o legătură cheie în procesul de ștampilare din aluminiu. Este ca o creație artistică cu atenție planificată. Conceptul său ingenios determină în mod direct precizia și calitatea pieselor de ștampilare din aluminiu. În acest proces, proiectanții trebuie să -și folosească experiența bogată și cunoștințele profesionale pentru a proiecta o matriță cu o structură rezonabilă bazată pe cerințele de formă, dimensiune și precizie ale pieselor de ștampilare. Fiecare detaliu este legat de succesul sau eșecul produsului final.

Atunci când se confruntă cu piese de ștampilare cu forme complexe, determinarea suprafeței de despărțire a matriței devine problema principală. Selectarea suprafeței de despărțire trebuie să urmeze mai multe principii pentru a se asigura că produsul poate fi demodat fără probleme. În conformitate cu cerințele de demisie a produsului, suprafața de despărțire ar trebui să fie selectată la partea cu cea mai mare dimensiune transversală a produsului. Acesta este principiul de bază pentru a vă asigura că produsul poate fi îndepărtat fără probleme din matriță. Pentru unele produse mari, cu o suprafață mare de proiecție, având în vedere că forța laterală de prindere a matriței este relativ mică, direcția cu o suprafață mare de proiecție ar trebui să fie plasată în direcția deschiderii și închiderii mucegaiului față și spate, iar zona de proiecție laterală cu o zonă de proiecție laterală mai mică ar trebui să fie utilizată ca despărțire laterală. Acest lucru poate reduce eficient presiunea laterală a matriței în timpul procesului de ștampilare și poate asigura stabilitatea matriței.

Atunci când proiectați o matriță de injecție a conectorului, dacă forma produsului este mai complexă și are mai multe scăderi sau structuri ridicate, pentru a facilita deminerea, suprafața de despărțire poate fi setată într -o poziție în care aceste structuri pot forma un glisor sau un mecanism de ejector înclinat pe partea de matriță mobilă. Pentru produsele cu cerințe de aspect de înaltă precizie, cum ar fi cochilii de telefon mobil, suprafața de despărțire nu trebuie să fie setată pe suprafața exterioară netedă a produsului pentru a evita lăsarea marcajelor de linie de despărțire pe suprafața produsului și a afecta calitatea aspectului. În acest moment, suprafața de despărțire poate fi proiectată într -o poziție necorespunzătoare, cum ar fi partea sau partea inferioară a produsului.

Proiectarea metodei Demolding este, de asemenea, crucială, ceea ce afectează în mod direct calitatea și eficiența producției pieselor de ștampilare. Metodele comune de demonstrare includ demonstrarea forțată, demolarea manuală și demolarea motorizată. Demolarea forțată este potrivită pentru matrițele de injecție cu structuri simple, are caracteristicile eficienței ridicate și este adesea utilizată în ocazii cu precizie scăzută. Pentru produsele din plastic moale, cum ar fi polietilena și polipropilena, placa de împingere a matriței prin injecție poate fi utilizată pentru a extrage produsul în miez, dar datorită forței mari demolate, suprafața de împingere ar trebui să fie proiectată pentru a fi mai mare pentru a împiedica produsul să fie deformat sau deteriorat în timpul procesului demolant. Demoularea manuală este potrivită pentru matrițele de injecție cu structuri simple. Are o precizie ridicată, dar eficiență scăzută și intensitate ridicată a forței de muncă. Este adesea folosit pentru producția mică de loturi. După deschiderea matriței de injecție, miezul sau inelul va fi evacuat din matrița de injecție împreună cu produsul, iar apoi firul este îndepărtat manual cu un instrument în afara mașinii de modelare prin injecție pentru a finaliza pasul de demoducere. Demoularea mecanică este potrivită pentru forme de injecție cu structuri complexe. Are caracteristicile de eficiență ridicată și de precizie ridicată și este utilizat pe scară largă. Printre ele, jumătatea matriței este utilizată pentru fire externe, matrița de miez de clapetă este utilizată pentru firele interne, iar mecanismul raftului de viteze este adesea utilizat pentru a îndepărta firele. Atunci când alegeți o metodă de demoulare, este necesar să luăm în considerare în mod cuprinzător caracteristicile structurale, cerințele de precizie, lotul de producție și alți factori ai produsului pentru a determina cea mai potrivită soluție de demoulare.

Aspectul de introducere este, de asemenea, o legătură importantă care nu poate fi ignorată în proiectarea matriței. Utilizarea rezonabilă a inserțiilor poate economisi materiale, facilita prelucrarea, asigura precizia și pot facilita evacuarea. Când există o creștere relativ regulată ridicată a matriței din spate, această piesă poate fi încrustată, astfel încât atunci când setați materialul, aceasta poate fi setată într -un punct inferior, economisind astfel materiale. Printre echipamentele de procesare, EDM are cea mai lentă viteză și cea mai proastă precizie, așa că uneori pentru a evita procesarea EDM cât mai mult posibil, sunt alese inserții. Pentru unele poziții osoase adânci, procesarea EDM are un drenaj slab și o evacuare slabă în timpul modelării. În acest moment, inserțiile sunt adesea necesare pentru a rezolva problema de evacuare. Mașina de râs este echipamentul cu cea mai mare precizie de procesare. Uneori, pentru a asigura precizia, inserțiile sunt concepute pentru a facilita procesarea râșniței. În plus, atunci când clienții au cerințe interschimbabile, cum ar fi schimbarea poziției etichetei, se pot face și inserții interschimbabile. Atunci când proiectăm inserții, trebuie luați în considerare factori precum selecția materială a inserției și proiectarea umerașului. Pentru inserții care nu sunt frecate, materialul poate fi același cu materialul miezului de matriță; Pentru inserții care sunt frecate, materialul poate fi același cu materialul miezului de matriță, dar duritatea este crescută cu 2 grade sau sunt selectate materiale cu duritate diferită. Mărimea umerașului poate fi în general proiectată pentru a fi de 5x2,0 mm sau 4x3mm. Ar trebui să fie plasat într -o poziție dreaptă pe inserție și să fie cu 0,5 - 2,0 mai scurt decât marginea plană. Acest lucru este pentru a facilita unghiul de tăiere a sârmei. Când inserția este o formă specială și nu este potrivită pentru atârnare, puteți face o pantă de 1-2 grade în jurul acesteia și să o introduceți direct pentru a forma o inserție de pantă.

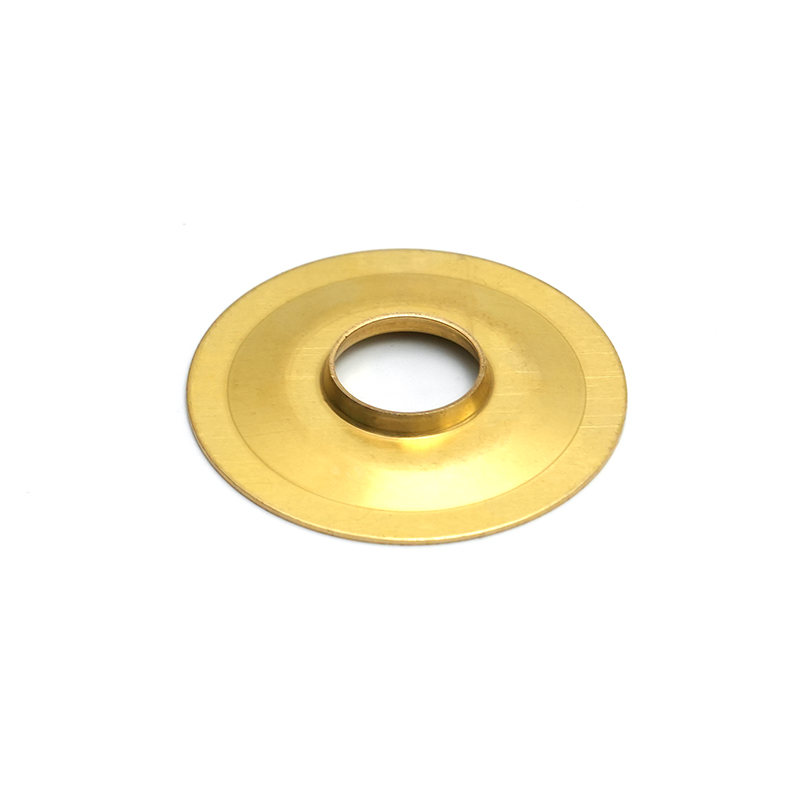

(Ii) Selectarea atentă a materialelor de mucegai

Selecția de materiale de mucegai este ca și cum ai alege o armă potrivită pentru un soldat. Este un factor cheie în determinarea performanței și a vieții matriței. În procesul de ștampilare din aluminiu, matrița trebuie să reziste la presiune, frecare și impact uriaș. Prin urmare, materialul de mucegai ar trebui să aibă duritate ridicată, rezistență ridicată la uzură, rezistență ridicată și alte proprietăți pentru a se asigura că poate menține o formă stabilă și o precizie dimensională în timpul lucrărilor pe termen lung.

Duritatea ridicată este una dintre proprietățile importante ale materialelor de mucegai. Poate rezista efectiv la uzura semifabricatului pe suprafața matriței în timpul procesului de ștampilare și să asigure durata de viață a matriței. În general, duritatea matrițelor de lucru la rece este necesară pentru a fi în jur de 60 ore, iar duritatea matrițelor de lucru la cald este de 42-50HRC. Duritatea este strâns legată de rezistența la uzură. În general, cu cât este mai mare duritatea materialului de mucegai, cu atât rezistența la uzură a acesteia este mai bună. În materie de ștampilare a automobilelor, din cauza necesității de a ștampila frecvent diverse forme de foi de metal, va exista o frecare severă între suprafața matriței și semifabricatul. Prin urmare, materialele cu dărâmuri cu dărâmuri mari, cum ar fi CR12MOV, trebuie să reducă uzura matriței și să îmbunătățească eficiența producției.

Rezistența ridicată la uzură este, de asemenea, o proprietate indispensabilă a materialelor de matriță. Când semifabricatul este deformat plastic în cavitatea matriței, acesta curge și alunecă de -a lungul suprafeței cavității, provocând o frecare severă între suprafața cavității și semifabricat, ceea ce poate determina cu ușurință matrița să eșueze din cauza uzurii. Prin urmare, materialul de matriță trebuie să aibă o rezistență bună la uzură pentru a se asigura că matrița își poate menține precizia dimensională și rugozitatea suprafeței în timpul utilizării pe termen lung. Rezistența la uzură a matriței nu este legată doar de duritate, ci și de factori precum structura organizațională a materialului și compoziția chimică. Adăugarea unei cantități adecvate de elemente de aliere, cum ar fi cromul (CR), molibdenul (MO), vanadiul (V), etc., poate îmbunătăți rezistența la uzură a materialului de matriță. Aceste elemente de aliere pot forma carburi dure, care sunt distribuite în matricea materialului de matriță, joacă un rol de întărire și, astfel, îmbunătățesc rezistența la uzură a matriței.

Forța ridicată este performanța cheie a materialului de matriță pentru a rezista la sarcini de ștampilare. În timpul procesului de ștampilare din aluminiu, matrița va fi supusă impactului și presiunii uriașe. Dacă rezistența materialului de matriță este insuficientă, poate provoca deformarea mucegaiului, fisurarea și alte probleme, afectând calitatea și eficiența producției pieselor ștampilate. Prin urmare, materialul de mucegai ar trebui să aibă o rezistență suficientă pentru a rezista la diverse sarcini în timpul procesului de ștampilare. Diferite tipuri de matrițe au cerințe de rezistență diferite. Formele de lucru la rece poartă în principal sarcini, cum ar fi tensiunea, compresia și îndoirea, necesitând materialului să aibă o rezistență ridicată la randament și o rezistență la tracțiune; Formele de lucru la cald funcționează la temperaturi ridicate. În plus față de sarcini mecanice, trebuie să reziste, de asemenea, la stresul termic, astfel încât materialul este necesar să aibă o rezistență la temperatură ridicată și o performanță a oboselii termice.

Există multe tipuri de materiale de oțel din mucegai utilizate frecvent, fiecare având propriile caracteristici unice și scenarii aplicabile. CR12MOV este un oțel de matriță la rece frecvent utilizat, cu caracteristicile de duritate ridicată, rezistență ridicată la uzură și o întărire bună. Este potrivit pentru fabricarea de matrițe de ștampilare la rece, pumni, matrițe de golire, etc., care necesită rezistență ridicată la uzură și forme complexe. Atunci când fabricarea de ștampilare moare pentru carcasele de echipamente electronice, datorită formei complexe a produsului, rezistența la uzură a matriței trebuie să fie mare. Oțelul CR12MOV poate îndeplini bine aceste cerințe și se poate asigura că matrița menține performanțe stabile în timpul unui proces de producție lung și va produce piese de ștampilare de înaltă precizie.

H13 este un oțel de lucru la lucru fierbinte, cu o rezistență excelentă la căldură, rezistență la oboseală termică și o duritate bună. Adesea este utilizat pentru fabricarea matrițelor în medii de lucru la temperaturi ridicate, cum ar fi matrițe de turnare a matriței, matrițe de forjare la cald, etc. În matrițele de turnare a cilindrilor motorului auto, oțelul H13 poate menține performanțe bune în condiții de lucru la temperaturi ridicate și presiune ridicată, rezistență la oboseală termică și la uzura termică și să asigure durata de viață a mucegaiului și calitatea produselor.

Atunci când selectați materiale de mucegai, este necesar să luați în considerare în mod cuprinzător factori precum scenariul de utilizare al matriței, materialul și forma pieselor de ștampilare și lotul de producție pentru a selecta cel mai potrivit material de mucegai. Pentru piesele de ștampilare produse în loturi mici, puteți alege un material de mucegai cu costuri mai mici; Pentru ștampilarea pieselor produse în loturi mari, trebuie să alegeți un material de mucegai cu performanțe excelente și o durată de viață lungă pentru a reduce costurile de producție. De asemenea, ar trebui luată în considerare performanța de procesare a matriței. Alegerea unui material de mucegai ușor de procesat poate îmbunătăți eficiența și calitatea producției.

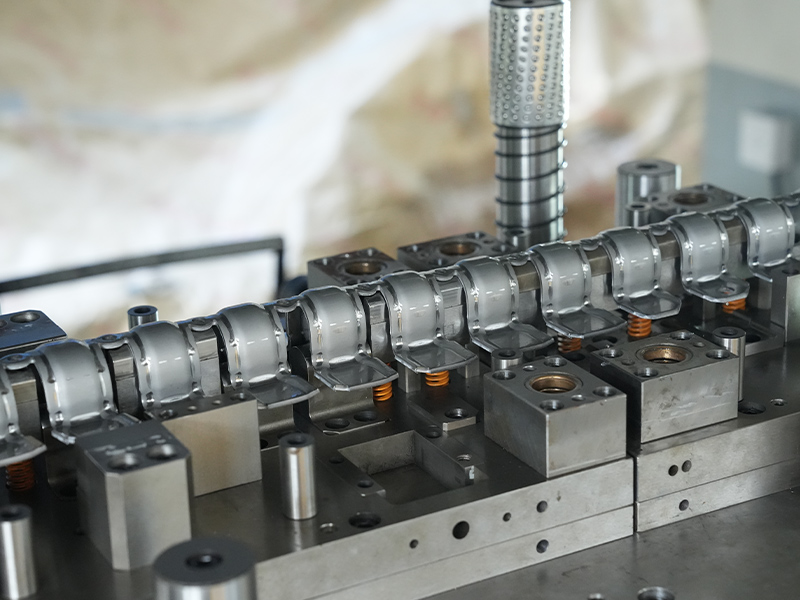

(Iii) Tehnologia finală a fabricării mucegaiului

Fabricarea mucegaiului este un proces care combină tehnologia avansată și măiestria rafinată. Fiecare proces poartă urmărirea finală a preciziei și a calității. În acest proces, tehnologiile avansate de procesare, cum ar fi tăierea sârmei cu fir lent și prelucrarea electrospark (EDM) joacă un rol cheie. Sunt ca magie magică, sculptând materiale de mucegai în piese de opere de artă precise, oferind o garanție solidă pentru producția de înaltă precizie a pieselor de ștampilare din aluminiu.

Procesul de tăiere a sârmei cu fir lent ocupă o poziție importantă în domeniul fabricării mucegaiului, cu precizia excelentă și calitatea suprafeței. În comparație cu tăierea sârmei cu fir rapid, rugozitatea suprafeței piesei de prelucrare prelucrate de mașina de tăiere a sârmei cu fir lent poate ajunge de obicei la RA = 0,16μm, iar eroarea de rotunjire, eroarea liniară și eroarea dimensională sunt mai mici, ceea ce o face utilizată pe scară largă în procesarea pieselor de înaltă precizie. Tăierea cu fir cu fir lent adoptă metoda de alimentare continuă cu sârmă a electrozilor de sârmă, adică electrodul de sârmă completează procesarea în timpul mișcării. Chiar dacă electrodul de sârmă este deteriorat, acesta poate fi reumplut continuu, îmbunătățind astfel eficient precizia de procesare a pieselor. Atunci când se prelucrează matrița concavă de moare de ștampilare de precizie, tăierea cu fir lent poate tăia cu exactitate forme complexe și deschideri minuscule, asigură precizia dimensională și calitatea suprafeței matriței concave și permite pieselor de ștampilare pentru a obține forme și dimensiuni precise în timpul procesului de formare.

Pentru a îmbunătăți în continuare calitatea de suprafață a piesei de lucru, tăierea cu fir lent adoptă, de asemenea, o serie de tehnologii și metode avansate. Implementați o cantitate mică de procesare multiplă. Cu excepția primei prelucrări, volumul de procesare scade, în general, de la zeci de microni la mai mulți microni. În special pentru ultima prelucrare, volumul de procesare ar trebui să fie mic, ceea ce poate reduce eficient deformarea materialului în timpul tăierii sârmei și poate îmbunătăți calitatea suprafeței piesei de lucru. De asemenea, este foarte important să aranjați în mod rezonabil traseul de tăiere. Ideologia de ghidare este de a evita distrugerea echilibrului inițial de stres intern al materialului piesei de lucru pe cât posibil și de a împiedica deformarea semnificativă a materialului piesei de lucru în timpul procesului de tăiere din cauza efectului de fixare și a aranjamentului nerezonabil al căii de tăiere, ceea ce duce la o scădere a calității suprafeței de tăiere. Selectarea corectă a parametrilor de tăiere este, de asemenea, cheia pentru asigurarea calității procesării. Pentru o prelucrare diferită și fină, este necesar să se ajusteze în mod corespunzător parametrii, cum ar fi viteza de sârmă, tensiunea sârmei și presiunea jetului în funcție de materialul piesei de lucru, precizia necesară de procesare și alți factori. Condițiile de tăiere introduse în carte nu pot fi copiate complet, dar ar trebui să se bazeze pe aceste condiții și să se optimizeze în consecință în funcție de nevoile reale.

Prelucrarea cu descărcare electrică (EDM) prezintă avantaje unice în fabricarea mucegaiului, în special atunci când prelucrați cavități complexe, precise, cu pereți subțiri, cu slit îngust și cu hardness mare. Rolul său este de neînlocuit. Principiul de lucru al EDM este de a utiliza descărcarea de scânteie electrică generată între electrod și piesa de lucru pentru a topi și vaporiza metalul, realizând astfel procesarea piesei de lucru. În timpul procesului de procesare, descărcarea dintre electrod și piesa de prelucrat va determina să se formeze un strat de eroziune termică pe suprafața metalului, inclusiv un strat de reformare (sau un strat alb) și o zonă afectată de căldură. Stratul alb este format atunci când suprafața este încălzită într -o stare topită, dar temperatura nu este suficient de ridicată pentru ca materialul topit să intre în golul de matriță și să fie spălat. Structura sa este în mod evident diferită de materialul de bază și conține mult carbon. Acest lucru este format prin degradarea hidrocarburilor conținute în electrod și lichid izolant în timpul procesului EDM și pătrunde în stratul alb atunci când materialul este într -o stare topită. Sub stratul alb se află zona afectată de căldură. Datorită tratamentului termic, stratul alb bogat în carbon are un efect redus asupra acestuia, dar, deoarece nu a atins temperatura de topire, nu este suficient pentru a schimba structura materialului, astfel încât structura metalografică din materialul părinte este păstrată. Stratul de materii prime de sub zona afectată de căldură nu este afectat de procesul EDM.

Deși EDM poate prelucra cavități complexe de mucegai, aduce și unele probleme, cum ar fi un număr mare de microcrack -uri generate în matriță, ceea ce a fost întotdeauna o problemă de mare îngrijorare pentru producătorii de mucegai. Dacă microcrack -urile generate în stratul alb nu sunt îndepărtați prin finisarea sau lustruirea EDM, acestea vor provoca o defecțiune prematură a pieselor în unele aplicații și vor reduce, de asemenea, rezistența la coroziune și rezistența la oboseală a materialului. Prin urmare, atunci când se utilizează EDM pentru a procesa matrițe, trebuie luate o serie de măsuri pentru a controla și reduce generarea de microcracks, cum ar fi optimizarea parametrilor de descărcare, utilizarea materialelor electrodului adecvate și a lichidelor izolatoare, etc. Matrițele procesate trebuie, de asemenea, să fie prelucrate ulterior, cum ar fi lustruiri, pentru a îndepărta stratul alb și microcracks și pentru a îmbunătăți calitatea și performanța suprafeței.

Atunci când fabricați miezul matriței de injecție a shell-urilor de telefon mobil, datorită formei complexe a miezului, care conține mulți pereți subțiri și structuri de fante înguste, este dificil să se realizeze o prelucrare de înaltă precizie folosind metode tradiționale de procesare mecanică. EDM poate prelucra cu exactitate forma complexă a miezului prin proiectarea cu atenție forma electrodului pentru a satisface cerințele de proiectare ale matriței. Cu toate acestea, după procesare, miezul trebuie lustruit cu atenție pentru a îndepărta stratul alb și microcractele de pe suprafață, pentru a asigura calitatea suprafeței și precizia dimensională a miezului și, astfel, pentru a asigura calitatea pieselor modelate de injecție cu coajă de telefon mobil.

Iv. Echipament de ștampilare: fuziunea puterii și frumuseții

(I) Analiza tipurilor de echipamente de ștampilare

Ca un executor important al tehnologiei de ștampilare din aluminiu, echipamentele de ștampilare are o varietate de tipuri, la fel ca o armată bine echipată. Fiecare tip are propriul său principiu de lucru unic, avantaje și dezavantaje și scenarii aplicabile și joacă un rol indispensabil în stadiul de ștampilare aluminiu.

Mașina mecanică de ștampilare este forța principală tradițională în echipamentele de ștampilare. Folosește un motor electric pentru a conduce volanta să se rotească, apoi transmite energie glisorului prin dispozitive de transmisie mecanică, cum ar fi ambreiajele și angrenajele de transmisie pentru a efectua mișcarea reciprocă în sus și în jos pentru a realiza prelucrarea ștampilării piesei de lucru. Principiul său de lucru este similar cu cel al unui fierărie calificată, care folosește puterea utilajelor pentru a crea cu exactitate fiecare parte de ștampilare. Mașina de ștampilare mecanică are o structură simplă și compactă, costuri de fabricație relativ scăzute și întreținere convenabilă. Este ca un partener simplu și de încredere și este ușor acceptat de întreprinderi. Are o versatilitate bună și este ușor de operat și întreținut. În unele procese de ștampilare care nu necesită o precizie ridicată, cum ar fi producția simplă de produse hardware, mașina de ștampilare mecanică poate finaliza eficient sarcina, arătând partea sa economică și practică. Deoarece viteza și precizia sa de ștampilare sunt limitate de sistemul de transmisie mecanică, de multe ori pare neputincios atunci când se confruntă cu prelucrarea pieselor de ștampilare din aluminiu în formă de înaltă precizie și complexă.

Mașina de ștampilare hidraulică ocupă o poziție importantă în câmpul de ștampilare, cu forța sa puternică și capacitatea de control precisă. Presurizează uleiul hidraulic prin pompa hidraulică și determină glisorul să se deplaseze în sus și în jos prin cilindrul hidraulic pentru a realiza procesarea de ștampilare a piesei de lucru. Acest proces este ca un puternic care poate face față cu ușurință diverse sarcini de ștampilare de mare intensitate. Mașina de ștampilare hidraulică are un tonaj mare de ștampilare și o gamă largă de reglare a cursei glisante. Este potrivit pentru ștampilarea pieselor de lucru mari și complexe, cum ar fi huse pentru corpuri de automobile, piese aerospațiale, etc. În fabricarea automobilelor, mașina de ștampilare hidraulică poate ștampila foi de aluminiu din aliaj în piese de corp în formă complexă pentru a satisface cerințele automobilelor pentru rezistență și aspect structural. Forța de ștampilare a mașinii de ștampilare hidraulică poate fi controlată cu precizie și se poate realiza o prelucrare de ștampilare de înaltă precizie, ceea ce oferă o garanție puternică pentru producția de înaltă calitate a pieselor de ștampilare din aluminiu. De asemenea, are unele deficiențe. Costul de fabricație este ridicat, iar întreținerea sistemului hidraulic este relativ complicată. Tehnicienii profesioniști sunt necesari pentru întreținere și îngrijire, ceea ce crește într -o anumită măsură costul de operare al întreprinderii.

Mașina de perforare CNC este o stea în ascensiune în echipamentul de perforare. Utilizează tehnologia de control digital de calculator pentru a controla cu exactitate mișcarea glisorului, a alimentației, a poziționării și a altor acțiuni ale mașinii de perforare pentru a realiza procesarea de perforare de înaltă precizie și de înaltă eficiență a piesei de lucru. Mașina de perforare CNC integrează mai multe câmpuri de tehnologie, cum ar fi utilaje, hidraulică, electricitate și computere. Este ca un soldat cu echipament de înaltă tehnologie, cu avantajele de înaltă precizie, eficiență ridicată și grad ridicat de automatizare. În ceea ce privește fabricarea de echipamente electronice, pentru piese de ștampilare din aluminiu cu precizie dimensională extrem de ridicată și cerințe de calitate a suprafeței, mașina de perforare CNC poate produce piese de precizie care îndeplinesc cerințele printr -o programare și control precis. Poate completa rapid și precis diverse procese de ștampilare complexe în conformitate cu programul presetat, îmbunătățind considerabil eficiența producției și calitatea produsului. Mașina de perforare a CNC are un grad ridicat de inteligență, poate realiza producția automată, reduce intervenția manuală și poate reduce intensitatea forței de muncă și erorile umane. Cu toate acestea, prețul său este relativ ridicat, iar nivelul tehnic al operatorului este, de asemenea, ridicat, necesitând operatorului să aibă anumite capacități de programare și funcționare computerizată.

(Ii) Controlul precis al parametrilor echipamentului

Controlul parametrilor a echipamentelor de ștampilare este ca și cum ar fi ajustat cu exactitate iluminarea scenelor și efectele sonore pentru o performanță minunată, care este o legătură cheie pentru a asigura calitatea pieselor de ștampilare din aluminiu. Parametrii cheie, cum ar fi viteza de ștampilare, presiunea și cursa afectează în mod direct calitatea și eficiența producției pieselor de ștampilare și trebuie optimizați cu exactitate în funcție de caracteristicile materialelor din aliaj de aluminiu și cerințele procesului de ștampilare.

Impactul vitezei de ștampilare asupra calității pieselor de ștampilare este semnificativ, la fel ca impactul vitezei de conducere a mașinii asupra experienței de conducere. Dacă viteza este prea rapidă, este posibil ca materialul din aliaj de aluminiu să nu aibă timp să se deformeze complet în timpul procesului de ștampilare, rezultând un flux de material neuniform, predispus la fisuri, riduri și alte defecte, care afectează grav calitatea pieselor de ștampilare. Când întindeți foi de aliaj de aluminiu, dacă viteza de ștampilare este prea rapidă, marginea foii se poate crăpa din cauza forței inegale. Dacă viteza de ștampilare este prea lentă, va reduce eficiența producției și va crește costurile de producție. Prin urmare, este necesar să selectați în mod rezonabil viteza de ștampilare în funcție de factori precum grosimea, rezistența și complexitatea procesului de ștampilare a materialului din aliaj de aluminiu. Pentru materialele din aliaj de aluminiu cu grosime subțire și rezistență scăzută, precum și piese de ștampilare cu forme simple, viteza de ștampilare poate fi crescută corespunzător; În timp ce pentru materialele din aliaj de aluminiu cu grosime groasă și rezistență ridicată, precum și piese de ștampilare cu forme complexe, viteza de ștampilare trebuie redusă pentru a se asigura că materialul poate fi complet deformat și pentru a reduce apariția defectelor.

Presiunea este factorul de bază care afectează calitatea de formare a pieselor de ștampilare, la fel ca controlul bucătarului asupra căldurii la gătit. Dacă presiunea este prea mică, materialul din aliaj de aluminiu nu poate fi complet deformat, iar precizia dimensională și calitatea suprafeței pieselor de ștampilare sunt dificil de garantat. Pot exista probleme precum abaterea dimensională și suprafața neuniformă. Atunci când ștampilarea jantelor din aliaj de aluminiu, dacă presiunea este insuficientă, spițele roții pot să nu atingă forma și dimensiunea proiectate, afectând rezistența și aspectul roții. Presiunea excesivă va provoca deteriorarea mucegaiului și ruperea materialelor, crescând costurile de producție și ratele de resturi. Prin urmare, atunci când se determină presiunea de ștampilare, este necesar să luăm în considerare în mod cuprinzător factori precum grosimea, duritatea și diferența de mucegai a materialului din aliaj de aluminiu. Presiunea de ștampilare poate fi ajustată treptat prin încercare pentru a găsi cea mai bună valoare de presiune pentru a asigura calitatea pieselor ștampilate și durata de viață a matriței.

Cursa de ștampilare se referă la distanța dintre pumn și matriță în matrița de ștampilare, care are, de asemenea, un impact important asupra calității pieselor ștampilate. Dacă cursa este prea scurtă, materialul nu poate curge complet, ceea ce poate face ca unele părți ale pieselor de ștampilare să nu se formeze și să provoace lipsa materialelor; Dacă accidentul vascular cerebral este prea lung, materialul va curge excesiv, ceea ce duce la o precizie dimensională redusă a părților de ștampilare și chiar deformare, fisurare și alte probleme. Atunci când ștampilarea scoicilor de telefon din aliaj de aluminiu, dacă cursa de ștampilare este prea scurtă, este posibil ca colțurile cochiliei să nu fie formate; Dacă cursa de ștampilare este prea lungă, coaja poate deveni mai subțire din cauza întinderii excesive, afectând rezistența și aspectul acesteia. Prin urmare, este necesar să se ajusteze în mod rezonabil cursa de ștampilare în funcție de factori precum forma, dimensiunea și grosimea materialului părților de ștampilare, astfel încât materialul să poată curge complet în matriță și să obțină efectul de formare ideal.

În producția reală, unele tehnologii și metode avansate pot fi, de asemenea, utilizate pentru a optimiza parametrii echipamentelor de ștampilare. Folosind tehnologia de simulare numerică, procesul de ștampilare este simulat și analizat înainte de a prezice calitatea pieselor ștampilate și a problemelor posibile, astfel încât să ajusteze parametrii echipamentelor de ștampilare în avans și să îmbunătățească calitatea și eficiența producției a pieselor ștampilate. Prin monitorizarea în timp real a diverșilor parametri în procesul de ștampilare, cum ar fi presiunea, viteza, temperatura etc., parametrii echipamentelor de ștampilare sunt ajustați în timp în funcție de datele de monitorizare pentru a obține un control precis al procesului de ștampilare.

V. Procesul de ștampilare: magia formării preciziei

(I) Prezentare generală a procesului de ștampilare

Ca legătura de bază a formării de precizie a pieselor de ștampilare din aluminiu, procesul de ștampilare este ca o simfonie aranjată cu atenție. Fiecare pas este strâns legat pentru a juca mișcarea unei precizii perfecte a pieselor de ștampilare din aluminiu. De la pregătirea materiilor prime până la tăiere, la ștampilare și prelucrare ulterioară, fiecare legătură conține conotații tehnice bogate și cerințe de operare stricte. Ei cooperează între ei pentru a modela în comun piese de ștampilare din aluminiu de înaltă precizie și de înaltă calitate.

Pregătirea materiei prime este piatra de temelie a procesului de ștampilare, iar importanța sa este de la sine înțeles. În această etapă, foaia din aliaj de aluminiu trebuie să fie mai întâi inspectată cu strictețe pentru a se asigura că materialul, grosimea, planeitatea etc. îndeplinesc cerințele de proiectare. Prin echipamente profesionale de testare, cum ar fi spectrometre, calibre de grosime etc., compoziția chimică și grosimea foii sunt testate cu exactitate pentru a asigura stabilitatea calității foii. Verificați planeitatea suprafeței foii pentru a evita afectarea preciziei pieselor de ștampilare din cauza suprafeței inegale a foii. Foaia din aliaj de aluminiu este curățată și degradată pentru a îndepărta uleiul, impuritățile, etc. la suprafață pentru a asigura calitatea suprafeței și formarea performanței foii în timpul procesului de ștampilare. În timpul procesului de curățare, agenții profesioniști de curățare și echipamentele de curățare pot fi utilizate pentru a asigura efectul de curățare.

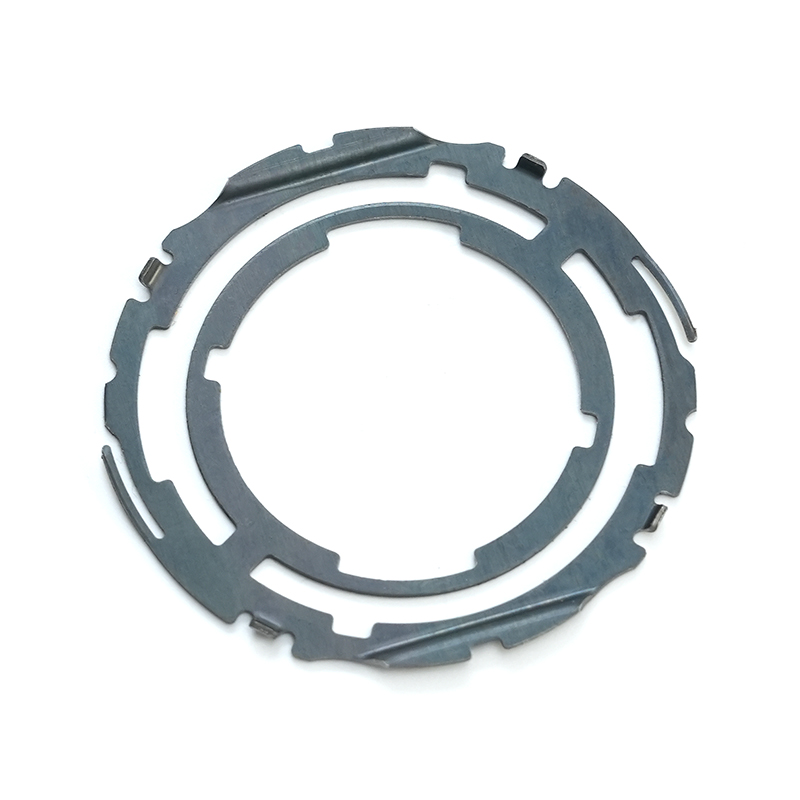

Găierea este de a tăia foaia de aluminiu în dimensiuni și forme adecvate în funcție de cerințele de proiectare pentru a se pregăti pentru ștampilarea ulterioară. Metodele comune de golire includ forfecare, perforare, tăiere laser, etc. Fiecare metodă are avantajele și dezavantajele sale unice și scenariile aplicabile. Forfecarea este o metodă de golire utilizată frecvent. Are caracteristicile de eficiență ridicată și costuri reduse. Este potrivit pentru acoperirea cu foi de dimensiuni simple și de dimensiuni mari. În fabricarea auto, forfecarea este adesea folosită pentru acoperirea panourilor de caroserie. Echipamentele mari de forfecare sunt utilizate pentru a tăia rapid foile de aliaj de aluminiu în dimensiunea necesară. Punctul este potrivit pentru acoperirea foilor cu forme complexe și cerințe de precizie dimensională înaltă. Poate scoate cu exactitate semifabricate de diferite forme prin matrițe. În fabricarea echipamentelor electronice, perforarea este o metodă obișnuită pentru acoperirea unor piese de ștampilare cu precizie mici. Tăierea cu laser are avantajele de înaltă precizie, viteza de tăiere rapidă și o bună calitate a tăierii. Este potrivit pentru tăierea plăcilor cu cerințe extrem de ridicate pentru precizia dimensională și calitatea suprafeței, cum ar fi tăierea unor părți de precizie din câmpul aerospațial.

Ștampilarea este pasul principal al întregului proces de ștampilare. Procedează cu exactitate aliajul de aluminiu în formă de forma și dimensiunea necesară prin sinergia echipamentelor de ștampilare și a matrițelor. În timpul procesului de ștampilare, este necesar să selectați în mod rezonabil parametrii procesului de ștampilare, cum ar fi viteza de ștampilare, presiunea, cursa, etc. În funcție de factori precum cerințele de formă, dimensiune și precizie ale pieselor de ștampilare. Pentru ștampilarea pieselor cu forme complexe, pot fi necesare ștampilare multiple, întindere, îndoire și alte procese pentru a finaliza treptat formarea pieselor de ștampilare. În timpul procesului de întindere, raportul de întindere și viteza de întindere trebuie controlate pentru a evita defecte precum ridurile și fisurarea. În timpul procesului de îndoire, în funcție de caracteristicile materialului din aliaj de aluminiu și a cerințelor razei de îndoire, procesul de îndoire și mucegaiul corespunzător ar trebui selectate pentru a asigura exactitatea unghiului și dimensiunii de îndoire.

Prelucrarea ulterioară este o legătură suplimentară importantă în procesul de ștampilare, care poate îmbunătăți în continuare precizia și calitatea pieselor de ștampilare. Procesele de procesare ulterioare comune includ debutare, nivelare, tratament termic, etc. Deburrarea înseamnă eliminarea burrilor și blițului de pe suprafața pieselor ștampilate pentru a îmbunătăți calitatea suprafeței și siguranța pieselor ștampilate. Se pot folosi măcinarea manuală, debatare mecanică, debatare electrolitică și alte metode. Alegeți metoda de debarare corespunzătoare în funcție de forma și cerințele de precizie ale pieselor ștampilate. Nivelarea este de a aplatiza părțile ștampilate pentru a elimina deformarea cauzată de procesul de ștampilare și pentru a îmbunătăți planeitatea și precizia dimensională a părților ștampilate. Pentru unele piese ștampilate cu cerințe de planeitate ridicată, cum ar fi chiuvetele de căldură ale echipamentelor electronice, nivelarea este un proces indispensabil. Tratamentul termic este de a îmbunătăți proprietățile mecanice și structura internă a pieselor ștampilate prin încălzirea și răcirea pieselor ștampilate și pentru a îmbunătăți rezistența, duritatea, duritatea și alte proprietăți ale părților ștampilate. În fabricarea automobilelor, unele jante din aliaj de aluminiu trebuie tratate termic după ștampilare pentru a îmbunătăți rezistența și rezistența la uzură a roților.

(Ii), a fost dezvăluită tehnologia de proces cheie

1.. Optimizare profundă a procesului de desen

Procesul de desen joacă un rol vital în ștampilarea aluminiului. Cu toate acestea, plăcile din aluminiu sunt predispuse la riduri și fisuri în timpul procesului de desen, care afectează serios calitatea și eficiența producției pieselor de ștampilare. Pentru a obține o optimizare profundă a procesului de desen și pentru a preveni ridurile și fisurarea plăcilor de aluminiu, este necesar să porniți de la mai multe aspecte și să luați o serie de măsuri eficiente.

Optimizarea aspectului coastelor de tragere este unul dintre mijloacele importante pentru îmbunătățirea calității pieselor desenate. Desenați coaste pot regla eficient fluxul de materiale și crește rezistența la alimentare, prevenind astfel ridurile. Atunci când aranjați coaste de tragere, este necesar să se stabilească în mod rezonabil poziția, forma și dimensiunea coastelor de tragere în funcție de forma și dimensiunea pieselor de ștampilare. Pentru ștampilarea pieselor cu forme complexe, poate fi necesar să setați coaste de tragere de diferite forme și dimensiuni în diferite locații pentru a obține un control precis al fluxului de material. În marea de desen a pieselor de acoperire a automobilelor, coaste de tragere sunt de obicei așezate în jurul matriței. Prin reglarea înălțimii, lățimii și distanțării coastelor de tragere, viteza de curgere și direcția materialului pot fi controlate, astfel încât materialul să poată fi deformat uniform în timpul procesului de desen pentru a evita ridurile. Există, de asemenea, multe opțiuni pentru forma coastelor de tragere, cum ar fi rotunde, pătrate, trapezoidale, etc. Diferite forme au efecte diferite asupra fluxului de materiale și trebuie să fie selectate în funcție de condițiile reale.

Reglarea dimensiunii și distribuției forței de suport gol este, de asemenea, o măsură cheie pentru a preveni ridurile și fisurarea plăcilor de aluminiu. Dacă forța de suport necompletat este prea mică, ridurile materialului nu poate fi suprimată eficient; Dacă forța de suport goală este prea mare, este ușor să faceți ca materialul să se rupă. Prin urmare, este necesar să se ajusteze cu exactitate dimensiunea și distribuția forței de suport în gol, în funcție de factori precum performanța materialului din aliaj de aluminiu, forma și dimensiunea părții de ștampilare, etc. În producția reală, dimensiunea forței de suport gol pot fi monitorizate în timp real de către senzorul de presiune instalat pe matriță și ajustat în funcție de datele de monitorizare. Pentru unele piese de ștampilare mari și complexe, poate fi necesară o tehnologie variabilă de control a forței de golire, adică, în procesul de desen, dimensiunea și distribuția forței de golire sunt ajustate în timp real în funcție de fluxul și deformarea materialului pentru a se asigura că materialul poate curge în cavitatea matriței în mod uniform și să evite ridurile și fisurarea. Folosind tehnologia avansată de simulare numerică, dimensiunea și distribuția forței de blocare sunt simulate și analizate înainte de desen, iar problemele care pot apărea în timpul procesului de desen sunt prezise, astfel încât să optimizeze în avans parametrii forței de golire și să îmbunătățească calitatea și eficiența producției a pieselor desenate.

Proiectarea rezonabilă a decalajului și a filei mucegaiului este, de asemenea, un factor important în prevenirea ridului și a crăpării plăcii de aluminiu. Dacă decalajul matriței este prea mare, materialul se va relaxa în timpul procesului de desen și se ridică ușor; Dacă decalajul matriței este prea mic, frecarea dintre material și matriță va crește, ceea ce face ca materialul să se rupă. Prin urmare, este necesar să proiectăm în mod rezonabil decalajul matriței în funcție de grosimea și performanța materialului din aliaj de aluminiu pentru a se asigura că materialul poate curge lin în timpul procesului de desen și să evite ridurile și fisurarea. Raza de file a matriței are, de asemenea, o influență mare asupra fluxului și formarea calității materialului. O rază prea mică de file va determina materialul să întâmpine o rezistență mai mare în timpul procesului de curgere, care este predispus la concentrația de stres și la fisurare; O rază prea mare de file va face ca materialul să curgă excesiv în timpul procesului de desen și se ridică ușor. Prin urmare, este necesar să proiectăm în mod rezonabil raza de file a matriței în funcție de forma și dimensiunea părții de ștampilare, astfel încât materialul să se poată deforma uniform în timpul procesului de curgere pentru a evita ridurile și fisurarea.

2. Controlul precis al tunsului și al perforării

Tunderea și perforarea este un proces important în procesarea pieselor de ștampilare din aluminiu. Precizia sa afectează în mod direct precizia dimensională, calitatea marginilor și performanța generală a pieselor de ștampilare. Pentru a obține un control precis al tunderii și perforării și reducerea apariției unor defecte, cum ar fi burrs și deformare, este necesar să porniți de proiectarea mucegaiului, reglarea parametrilor procesului și controlul procesului de procesare.

Precizia mucegaiului este cheia pentru a asigura calitatea tunderii și a pumnului. În stadiul de proiectare a matriței, ar trebui adoptate concepte și tehnologii avansate de proiectare pentru a se asigura că matrița are o structură rezonabilă, o rezistență suficientă și o precizie ridicată. Pentru tăierea muchiei de perforare a tunderii, ar trebui să se utilizeze tehnologia de procesare de înaltă precizie, cum ar fi tăierea lentă a sârmei, prelucrarea cu scânteie electrică etc., pentru a asigura claritatea și precizia dimensională a tăierii. Uzura de tăiere va duce la declinul calității perforației de tuns, a burrilor și a deformării, astfel încât este necesară selectarea materialelor de mucegai cu o rezistență bună la uzură și să proiectăm în mod rezonabil procesul de tratare termică a matriței pentru a îmbunătăți duritatea și rezistența la uzură a matriței. În procesul de fabricație a mucegaiului, precizia de procesare trebuie controlată strict pentru a se asigura că precizia de potrivire între diferitele părți ale matriței îndeplinește cerințele de proiectare. Echipamentele de prelucrare de înaltă precizie și instrumentele de testare sunt utilizate pentru a monitoriza și controla procesul de procesare a matriței în timp real, iar erorile de procesare sunt descoperite și corectate la timp pentru a asigura calitatea matriței.

Reglarea parametrilor procesului are, de asemenea, o influență importantă asupra calității perforației de tundere. Viteza de perforare este un parametru de proces cheie. Dacă viteza de perforare este prea rapidă, materialul va fi supus unei forțe de impact mari în timpul procesului de perforare, iar burrele și deformarea sunt ușor generate; Dacă viteza de perforare este prea lentă, aceasta va afecta eficiența producției. Prin urmare, este necesar să selectați în mod rezonabil viteza de perforare în funcție de factori precum performanța și grosimea materialului din aliaj de aluminiu și forma și dimensiunea pieselor de ștampilare. Atunci când lovește foile de aliaj de aluminiu mai subțiri, viteza de perforare poate fi crescută în mod corespunzător; Atunci când lovește foi mai groase, viteza de perforare trebuie redusă pentru a asigura calitatea de perforare. Decalajul de perforare este, de asemenea, un parametru important de proces. Dacă decalajul de perforare este prea mare, calitatea marginilor după tuns și perforare va fi slabă și vor fi generate burrs mari; Dacă decalajul de perforare este prea mic, uzura matriței va crește și chiar va deteriora matrița. Prin urmare, este necesar să se ajusteze cu exactitate decalajul de perforare în funcție de grosimea și performanța materialului din aliaj de aluminiu pentru a obține o bună calitate de tuns și perforare.

În timpul procesării, este necesar și un control strict al calității tunderii și perforațiilor. Mucegaiul trebuie inspectat și menținut în mod regulat pentru a detecta prompt și a trata probleme precum uzura mucegaiului și deformarea. În timpul procesului de producție, piesele de ștampilare după tuns și perforare ar trebui inspectate în timp real. Prin măsurarea preciziei dimensionale, a calității marginilor și a altor indicatori ai pieselor de ștampilare, problemele care apar în timpul procesului de procesare pot fi descoperite și corectate prompt. Echipamente avansate de testare automată, cum ar fi instrumente de măsurare cu trei coordonate și sisteme de inspecție vizuală, pot fi utilizate pentru a detecta rapid și cu exactitate piesele de ștampilare pentru a îmbunătăți eficiența și precizia detectării. Este necesară consolidarea instruirii și gestionării operatorilor, îmbunătățirea nivelului tehnic și conștientizarea calității operatorilor, să ne asigurăm că operatorii pot funcționa strict în conformitate cu procedurile de operare și să asigure calitatea tunderii și perforării.

3. Depășirea eficientă a problemei de revenire

Springback este o problemă comună și spinoasă în producerea pieselor de ștampilare a aliajului din aluminiu. Acesta afectează serios precizia dimensională și exactitatea formei a pieselor de ștampilare, provocând mari probleme producției. Pentru a depăși eficient problema de revenire, este necesar să se analizeze profund cauzele Springback și să se ia măsuri vizate pentru a -l controla.

Modulul elastic al materialelor din aliaj de aluminiu este scăzut, ceea ce este unul dintre motivele principale ale arcului de susținere a pieselor de ștampilare. Modulul elastic este un indicator al capacității materialului de a rezista deformării elastice. Cu cât este mai scăzut modulul elastic, cu atât este mai puternică capacitatea materialului de a recupera deformarea elastică după descărcare, ceea ce duce la o creștere a arcului de susținere a pieselor de ștampilare. Modulul elastic al aliajului de aluminiu este doar o treime din cea a oțelului, deci este mai probabil să reveniți în timpul procesului de ștampilare. Proprietățile mecanice, cum ar fi rezistența la randament și indicele de întărire a materialului, vor afecta, de asemenea, arcul. Cu cât este mai mare rezistența la randament, cu atât este mai mare stresul pe care trebuie să -l suporte materialul în timpul procesului de deformare plastică și cu atât este mai evidentă tendința de arc de arhivare după descărcare; Cu cât este mai mare indicele de întărire, cu atât este mai grav fenomenul de întărire a muncii a materialului în timpul procesului de deformare a plasticului și cu atât este mai mare cantitatea de arc.

Parametrii procesului de ștampilare au, de asemenea, o influență importantă asupra Springback. Raza de îndoire este un parametru cheie al procesului. Cu cât raza de îndoire este mai mică, cu atât este mai mare gradul de deformare al materialului în timpul procesului de îndoire și cu atât este mai mare cantitatea de arc. Atunci când raza de îndoire este mai mică decât raza minimă de îndoire a materialului, materialul este predispus la fisură, iar suma de arhing va crește brusc. Parametri, cum ar fi viteza și presiunea de ștampilare, vor afecta, de asemenea, arcul. Dacă viteza de ștampilare este prea rapidă, materialul nu va avea timp să se deformeze complet în timpul procesului de ștampilare, iar suma de arhing va crește după descărcare; Dacă presiunea este prea mare, materialul va fi supra-deformat în matriță și este, de asemenea, ușor să produceți un arc de arc mare după descărcare.

Structura și designul matriței au, de asemenea, o influență importantă asupra arcului. Dacă decalajul matriței este prea mare, materialul nu va fi restricționat eficient în timpul procesului de ștampilare și este ușor de revenit; Dacă raza colțului de matriță este prea mică, materialul va fi supus unei rezistențe mai mari în timpul procesului de curgere, ceea ce duce la concentrarea de stres, crescând astfel cantitatea de revenire. Rugozitatea de suprafață a matriței, metoda demoultării și alți factori vor afecta, de asemenea, revenirea. O matriță cu o rugozitate mare a suprafeței va crește frecarea dintre material și matriță, ceea ce face ca materialul să se revadă în timpul demoultării; Metodele de demolare nejustificate, cum ar fi demoularea forțată, sunt, de asemenea, predispuse să facă ca piesele de ștampilare să se recupereze în timpul procesului de demoducere.

Pentru a controla revenirea, se poate utiliza metoda de compensare a matriței. Prin măsurarea și analiza precisă a arcului de primăvară a pieselor de ștampilare, suprafața matriței este compensată invers în avans în timpul proiectării matriței, astfel încât piesele de ștampilare să poată atinge dimensiunea și forma proiectării după revenire. Folosind tehnologia de simulare numerică, procesul de ștampilare este simulat și analizat în etapa de proiectare a matriței pentru a prezice arcul de primăvară al pieselor de ștampilare, determinând astfel cantitatea de compensare a matriței. Conform arcului de primăvară al pieselor de ștampilare în producția reală, matrița este ajustată și optimizată în timp real pentru a îmbunătăți în continuare precizia compensării matriței.

Optimizarea parametrilor procesului de ștampilare este, de asemenea, o măsură importantă pentru a controla Springback. Reglați în mod rezonabil parametrii, cum ar fi raza de îndoire, viteza de ștampilare și presiunea, astfel încât materialul să se poată deforma uniform în timpul procesului de ștampilare și să reducă apariția arcului. Creșterea corespunzătoare a razei de îndoire, reducerea vitezei de ștampilare și controlul în mod rezonabil al presiunii poate reduce eficient cantitatea de arc. Utilizarea unui proces de ștampilare cu mai multe treceri pentru a completa treptat formarea pieselor ștampilate poate reduce, de asemenea, gradul de deformare a materialului și reduce arcul.

Adoptarea unui proces ortopedic este unul dintre mijloacele eficiente pentru rezolvarea problemei Springback. Pentru ștampilarea pieselor cu o cantitate mare de arc Procesele ortopedice comune includ ortopedie mecanică și ortopedie termică. Ortopedie mecanică este de a corecta piesele de ștampilare prin aplicarea forței externe, cum ar fi utilizarea preselor, a îndreptăților și a altor echipamente pentru a aplatiza și îndrepta piesele de ștampilare; Ortopedie termică trebuie să utilizeze capacitatea de deformare a plasticului materialului la temperatură ridicată pentru a corecta piesele de ștampilare după încălzire, cum ar fi utilizarea ortopediei de presare la cald și a ortopediei de îmbătrânire termică.

(Iii) Tratamentul la suprafață: oferind piese de ștampilare un nou farmec

1. Anodizare: Îmbunătățirea protecției și frumuseții

Ca un mijloc important de tratare a suprafeței pentru piesele de ștampilare din aluminiu, procesul de anodizare este ca și cum ai pune un strat solid și frumos pe părțile de ștampilare. Nu numai că poate îmbunătăți în mod semnificativ performanța de protecție a pieselor de ștampilare, dar poate adăuga și o estetică unică pentru acestea, făcându -le să iasă în evidență de multe produse.

Principiul anodizării se bazează pe procesul electrochimic. Când piesele de ștampilare din aluminiu sunt plasate într -un electrolit specific ca anod și se aplică un curent direct, se va produce o reacție de oxidare pe suprafața de aluminiu pentru a forma o peliculă de oxid de aluminiu. În acest proces, cationii din electroliți câștigă electroni pe suprafața anodului și se combină cu atomi de aluminiu pentru a forma oxid de aluminiu. În timpul procesului de anodizare, cele două procese de dizolvare a metalelor și formarea de film de oxid sunt efectuate simultan. Reacția de oxidare pe suprafața metalului va determina dizolvarea ionilor de aluminiu în electrolit. Aceasta este o reacție laterală inevitabilă în procesul de anodizare, ceea ce va provoca pierderea materialelor metalice și modificări de formă. Corespunzând dizolvării metalului este formarea unui film de oxid. Reacția de oxidare pe suprafața metalică va determina aluminiul să se combine cu oxigenul în electrolit pentru a forma un strat stabil de oxid de aluminiu. Această peliculă de oxid are o structură microporoasă, iar grosimea, culoarea și alte proprietăți fizice și chimice pot fi controlate prin reglarea factorilor de reglare, cum ar fi soluția de electrolit, densitatea curentului, temperatura și timpul.

Fluxul de proces al anodizării este relativ complex, iar parametrii procesului fiecărei legături trebuie să fie controlați strict pentru a asigura calitatea și performanța filmului de oxid. Pretratarea este primul pas al anodizării, iar scopul său este de a curăța și de a pregăti suprafața aliajului de aluminiu pentru a pune o bază bună pentru tratamentul ulterior de anodizare. Pretratarea include de obicei procese precum degresare, spălare alcalină și neutralizare. Degresarea înseamnă a îndepărta uleiul și impuritățile pe suprafața pieselor de ștampilare din aluminiu. Curățarea de solvent organic, curățarea agentului de degresare alcalină și alte metode pot fi utilizate pentru a se asigura că nu există reziduuri de grăsime la suprafață. Spălarea alcalină este de a îndepărta și mai mult filmul natural de oxid și alte impurități la suprafață, pentru a îmbunătăți activitatea suprafeței și a face reacția ulterioară de oxidare mai uniformă. Neutralizarea este de a neutraliza substanțele alcaline rămase după spălarea alcalinilor pentru a preveni impactul asupra proceselor ulterioare.

Tratamentul de anodizare este legătura de bază a întregului proces. În această etapă, aliajul de aluminiu este plasat într -o soluție de electrolit și se aplică un curent electric pentru a forma o peliculă de oxid pe suprafața sa. Soluțiile electrolitice obișnuite includ acid sulfuric, acid cromic, acid oxalic, etc. Soluții electrolitice diferite vor avea efecte diferite asupra performanței filmului de oxid. Anodizarea acidului sulfuric este cea mai utilizată metodă. Poate produce o peliculă de oxid de grosime medie (0,00007 "până la 0,001" sau 1,8 μm până la 25 μm), care are o duritate bună, rezistență la uzură și rezistență la coroziune. În procesul de anodizare a acidului sulfuric, trebuie controlate parametri precum densitatea curentului, temperatura și timpul. Dacă densitatea actuală este prea mare, filmul de oxid va crește prea repede, calitatea filmului va scădea și vor apărea defecte precum slăbiciunea și porozitatea; Dacă densitatea actuală este prea mică, filmul de oxid va crește lent și eficiența producției va fi scăzută. Dacă temperatura este prea mare, filmul de oxid se va dizolva mai repede, rezultând o grosime neuniformă a filmului; Dacă temperatura este prea scăzută, duritatea și rezistența la uzură a filmului de oxid va fi redusă. Dacă timpul este prea lung, filmul de oxid va fi prea gros, ceea ce duce la creșterea fragmentului filmului și a crăpării ușoare; Dacă timpul este prea scurt, grosimea filmului de oxid este insuficientă și nu poate satisface cerințele de protecție și frumusețe.

Colorarea electrolitică este o legătură suplimentară importantă a procesului de anodizare. Poate face ca filmul de oxid să obțină diverse culori și modele și, în același timp, să îmbunătățească performanța de etanșare, rezistența la coroziune și rezistența la vreme a stratului de film. Există multe metode de colorare electrolitică, cum ar fi colorarea sistemului de sulfat de nichel, colorarea sistemului de sare de staniu, etc. În colorarea sistemului de sulfat de nichel, prin controlul compoziției, valorii pH -ului, temperaturii și densității curentului electrolitului, filmul de oxid poate prezenta culori diferite, cum ar fi bronzul, negru, aur, etc. Scopul său este să se asigure că produsele din aliaj de aluminiu au o rezistență bună la coroziune, rezistență la vreme și rezistență la uzură, astfel încât să obțină performanțe de lungă durată. Metodele de etanșare utilizate în mod obișnuit includ etanșarea la căldură (etanșarea apei clocotite și sigilarea aburului de înaltă presiune), etanșarea la rece, etanșarea la temperaturi medii și etanșarea organică. Etanșarea la căldură este de a pune piesele de ștampilare din aluminiu anodizat în apă clocotită sau abur de înaltă presiune pentru a închide microporele peliculei de oxid și pentru a îmbunătăți rezistența la coroziune și rezistența la uzură a filmului. Sigilarea la rece folosește agenți chimici pentru a sigila filmul de oxid la temperatura camerei, ceea ce are avantajele funcționării simple și economiei de energie.

Performanța de protecție și estetica ștampilelor din aluminiu anodizat au fost îmbunătățite semnificativ. Duritatea și rezistența la uzură a filmului de oxid sunt mult îmbunătățite, ceea ce poate rezista efectiv la frecare și uzură externă și să prelungească durata de viață a ștampilelor. Filmul de oxid are o rezistență bună la coroziune, ceea ce poate preveni corodarea ștampilelor din aluminiu în medii umede, acide și alcaline și protejează metalul de bază de eroziune. Anodizarea poate oferi, de asemenea, ștampile de aluminiu o varietate de culori frumoase și efecte de luciu pentru a răspunde nevoilor estetice ale diferiților clienți și pentru a îmbunătăți valoarea adăugată a produsului. În domeniul decorului arhitectural, ușile și ferestrele din aluminiu anodizat nu numai că au performanțe de protecție excelente, dar adaugă frumusețe și modă clădirii; În domeniul echipamentelor electronice, carcasele de aluminiu anodizate nu numai că pot proteja componentele electronice interne, ci și să îmbunătățească aspectul și textura produsului și să sporească competitivitatea pieței produsului.

2. Sandblasting: crearea unei texturi unice

Sandblasting-ul este un proces care folosește jeturi abrazive de mare viteză pentru a trata suprafața ștampilelor din aluminiu. Este ca un artist de machiaj magic care poate oferi ștampilelor de aluminiu o textură unică de suprafață, îmbunătățind în același timp curățenia și rugozitatea suprafeței lor, adăugând un farmec diferit produsului.

Principiul de șablon este de a utiliza aerul comprimat sau fluxul de apă de înaltă presiune ca sursă de energie pentru a pulveriza abrazivele (cum ar fi nisipul de cuarț, nisipul de corundum, mărgelele de sticlă, etc.) pe suprafața ștampilelor de aluminiu la viteză mare, astfel încât abrazivele se ciocnesc și se freacă pe suprafață, eliminând aceasta cu viteză de ulei, impurități, filme de oxid, etc. la suprafață, eliminând suprafața cu brute, microscopuri, filme de oxid etc. În acest proces, impactul și frecarea abrazivilor vor provoca gropi și zgârieturi minuscule pe suprafața ștampilelor din aluminiu. Aceste modificări ale microstructurii vor face ca suprafața să prezinte diferite texturi și efecte de luciu. Sandblastingul poate elimina eficient petele de ulei, impuritățile și filmele naturale de oxid pe suprafața ștampilelor din aluminiu, ceea ce face ca suprafața să fie mai lină.

VI Controlul calității: urmărirea zero defecte

(I) Mijloace multidimensionale de inspecție a calității

În procesul de producție a ștampilelor din aluminiu, inspecția de calitate este ca un portar strict, folosind o varietate de mijloace pentru a efectua inspecția în întregime a ștampilelor pentru a se asigura că fiecare ștampilare respectă standarde de înaltă calitate și atinge obiectivul de defecte zero. Metodele de inspecție a calității utilizate în mod obișnuit acoperă mai multe dimensiuni, cum ar fi măsurarea dimensională, inspecția aspectului, testarea proprietăților mecanice, analiza metalografică, etc. Ei cooperează între ele pentru a proteja în comun calitatea ștampilelor de aluminiu.

Măsurarea dimensiunii este una dintre cele mai de bază și importante legături în inspecția calității. Este legat direct de dacă ștampilarea poate satisface cerințele de proiectare și precizia asamblării. În măsurarea dimensională a ștampilelor de aluminiu, mașina de măsurare tridimensională a coordonatelor a devenit instrumentul preferat cu funcția sa de măsurare de înaltă precizie și puternică de măsurare. Mașina de măsurare a coordonatelor tridimensionale poate măsura cu exactitate diverși parametri dimensionali, cum ar fi lungimea, lățimea, înălțimea, deschiderea, eroarea de formă etc. a părților de ștampilare prin mutarea sondei pe trei axe de coordonate perpendiculare reciproc. În producția de piese de ștampilare din aluminiu pentru cilindrii motorului auto, mașina de măsurare tridimensională a coordonatelor poate măsura cu exactitate diametrul, precizia poziției, planeitatea etc. a fiecărui gaură a corpului cilindrului pentru a se asigura că precizia dimensională a corpului cilindrului îndeplinește cerințele de asamblare ale motorului. Precizia sa de măsurare poate ajunge de obicei la nivelul micronului, ceea ce poate satisface nevoile de măsurare a pieselor de ștampilare din aluminiu de înaltă precizie. În plus față de mașina de măsurare a coordonatelor tridimensionale, mașina de măsurare laser joacă, de asemenea, un rol important în măsurarea dimensională. Mașina de măsurare laser folosește principiul de reflecție al fasciculului laser pentru a măsura rapid și non-contact dimensiunea și forma pieselor de ștampilare. Are avantajele vitezei de măsurare rapidă, a preciziei ridicate și a funcționării convenabile. În domeniul aerospațial, pentru unele piese de ștampilare din aluminiu, cu forme complexe și cerințe de precizie dimensională extrem de înaltă, mașina de măsurare laser poate realiza măsurarea rapidă și analiza formelor lor tridimensionale și oferă suport de date exacte pentru controlul calității produsului.

Inspecția aspectului este o parte indispensabilă a inspecției de calitate. Este utilizat în principal pentru a detecta dacă există defecte precum fisuri, zgârieturi, riduri, deformare, etc. Pe suprafața pieselor de ștampilare. Aceste defecte nu vor afecta doar calitatea aspectului pieselor de ștampilare, dar pot avea și un impact grav asupra performanței și duratei de viață a acestora. În inspecție a aspectului, inspecția vizuală este una dintre cele mai frecvent utilizate metode. Inspectorii observă direct suprafața pieselor de ștampilare cu ochii goali și găsesc defecte de suprafață cu experiența lor bogată și observația lor. Pentru unele defecte subtile care sunt dificil de observat direct cu ochiul liber, ele pot fi inspectate cu ajutorul de lupă, microscopuri și alte instrumente. În producția de piese de ștampilare din aluminiu pentru carcasele de echipamente electronice, inspectorii vor observa cu atenție dacă există zgârieturi, zgârieturi și alte defecte pe suprafața carcasei, deoarece aceste defecte vor afecta în mod direct aspectul și competitivitatea pieței produsului. De asemenea, lustruirea pietrelor și inspecția de atingere sunt, de asemenea, metode utilizate în mod obișnuit în inspecția aspectului. Lustruirea din piatră de ulei poate îndepărta scala oxidului și proeminențele minuscule pe suprafața pieselor de ștampilare, ceea ce face ca defectele de suprafață să fie mai evidente și ușor de inspectat. Inspecția la atingere este că inspectorul poartă mănuși și atinge suprafața părților de ștampilare cu mâinile sale pentru a simți planeitatea și netezimea suprafeței, astfel încât să găsească defecte de suprafață, cum ar fi zgârieturi și riduri. În producția de piese de ștampilare din aluminiu pentru huse pentru corpuri auto, inspecția tactilă este o metodă importantă de inspecție a aspectului care poate găsi în mod eficient defecte subtile pe suprafața capacului.

Testarea mecanică a proprietății este unul dintre mijloacele cheie pentru a evalua calitatea ștampilelor din aluminiu. Este utilizat în principal pentru a detecta indicatori de proprietate mecanică, cum ar fi rezistența, duritatea, duritatea și performanța oboselii a ștampilelor. Acești indicatori sunt direct legați de fiabilitatea și siguranța ștampilelor în utilizare efectivă. Testul la tracțiune este una dintre cele mai utilizate metode în testarea proprietății mecanice. Prin aplicarea tensiunii axiale la ștampilare, curba tensiunii-tensiune în timpul procesului de întindere este măsurată pentru a obține indicatorii de proprietate mecanică, cum ar fi rezistența la randament, rezistența la tracțiune și alungirea ștampilării. În producția de ștampile de aluminiu pentru piese auto, testele de tracțiune pot fi utilizate pentru a detecta rezistența și plasticitatea pieselor pentru a se asigura că nu se vor rupe sau se vor deforma excesiv atunci când sunt supuse forțelor externe. Testarea durității evaluează duritatea ștampilelor prin măsurarea capacității suprafeței ștampilării de a rezista indentării. Metodele de testare a durității utilizate în mod obișnuit includ testul de duritate Rockwell, testul de duritate Brinell, testul de duritate Vickers, etc. Metode de testare diferite sunt potrivite pentru diferite materiale și intervale de duritate. În domeniul aerospațial, pentru unele ștampile de aluminiu care trebuie să reziste la stres ridicat, testarea durității poate fi utilizată pentru a detecta duritatea suprafeței lor pentru a se asigura că au o rezistență bună la uzură și rezistență la oboseală în timpul utilizării. Testul de impact este utilizat pentru a detecta duritatea pieselor de ștampilare sub sarcină de impact. Duritatea este evaluată prin măsurarea lucrărilor de absorbție a impactului a pieselor de ștampilare în testul de impact. În producerea unor piese de ștampilare din aluminiu care trebuie să reziste la sarcina de impact, cum ar fi suporturi de airbag auto, piese structurale aerospațiale etc., testul de impact este o metodă indispensabilă de testare a proprietății mecanice.