I. Piese de ștampilare a metalelor: piatra de temelie a producției industriale

În marele peisaj al industriei moderne, piesele de ștampilare a metalelor sunt ca o piatră de temelie indispensabilă, sprijinind ferm dezvoltarea multor industrii. Din mașinile pe care le folosim pentru călătorii zilnice până la gama orbitoare de aparate electrice acasă; De la produsele electronice de pe birou până la componentele metalice de pe șantier, piesele de ștampilare metalice sunt peste tot. Cu avantajele sale unice și aplicabilitatea largă, acestea sunt profund integrate în fiecare aspect al producției și vieții umane.

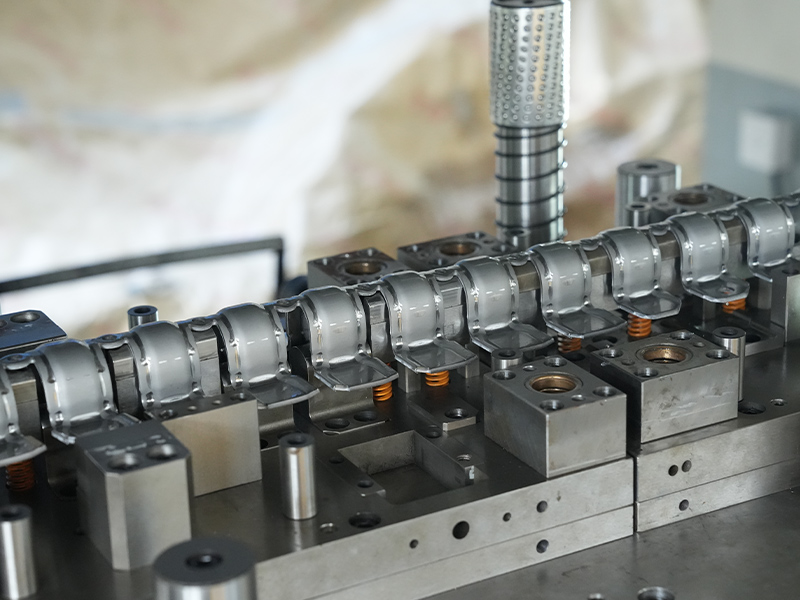

Industria de fabricație a automobilelor este una dintre zonele importante de aplicare ale pieselor de ștampilare a metalelor. Nașterea unei mașini necesită sute sau mii de piese de ștampilare metalice pentru a lucra împreună. Învelișul corpului, rama ușii și diverse piese ale motorului sunt realizate în cea mai mare parte prin tehnologia de ștampilare a metalelor. Aceste piese de ștampilare nu numai că oferă mașinii o structură solidă și asigură siguranța în timpul conducerii, dar determină și aspectul și performanța aerodinamică a mașinii într -o anumită măsură. Luând ca exemplu corpul mașinii, suprafața sa curbată complexă și cerințele de dimensiuni precise pot fi obținute numai prin tehnologia avansată de ștampilare a metalelor. Mai mult decât atât, pe măsură ce căutarea industriei auto a industriei auto, a economiei ușoare și a energiei devine mai puternică și mai puternică, piesele de ștampilare a metalelor inovează constant în selecția materialelor și proiectarea proceselor, încercând să reducă greutatea și consumul de energie, asigurând în același timp rezistența.

În industria electronică, piesele de ștampilare a metalelor joacă, de asemenea, un rol important. În produsele electronice, cum ar fi telefoanele mobile, computerele și tabletele, un număr mare de piese metalice, cum ar fi cochilii, paranteze interne, conectori etc., sunt capodopere ale pieselor de ștampilare metalice. Aceste piese de ștampilare trebuie să aibă o precizie ridicată și o bună rezistență de conductivitate și coroziune pentru a îndeplini cerințele stricte ale produselor electronice pentru performanță și fiabilitate. De exemplu, coaja metalică a unui telefon mobil nu trebuie să fie doar subțire și frumoasă, ci și să poată proteja în mod eficient interferența electromagnetică și să protejeze circuitul intern; Chiuveta de căldură a unui computer trebuie să fie fabricată printr -un proces de ștampilare pentru a crea o structură complexă de aripioare pentru a îmbunătăți eficiența disipatării căldurii.

Industria aparatelor de acasă este, de asemenea, o piață importantă pentru piesele de ștampilare a metalelor. Multe dintre cochilii, rezervoarele interioare, parantezele și alte părți ale aparatelor de uz casnic, cum ar fi frigidere, mașini de spălat, aer condiționat și cuptoare cu microunde sunt produse folosind procese de ștampilare metalică. Aceste piese de ștampilare nu trebuie să asigure doar o rezistență și stabilitate suficientă, ci și să îndeplinească cerințele de frumusețe și procesare ușoară. În același timp, odată cu dezvoltarea inteligentă și personalizată a industriei aparatului de acasă, proiectarea și fabricarea ștampilelor metalice au reprezentat, de asemenea, provocări mai mari, iar materialele și procesele noi trebuie dezvoltate continuu pentru a obține o concurență diferențiată a produselor.

Câmpul de construcție este, de asemenea, inseparabil de susținerea ștampilelor metalice. De la cadrul structurii de oțel a clădirilor mari până la componente mici, cum ar fi ușile, ferestrele, pereții perdelei și balustradele, ștampilele metalice joacă un rol important. În clădirile cu structură de oțel, ștampilele sunt utilizate pentru a conecta componente principale, cum ar fi grinzile de oțel și coloanele de oțel pentru a asigura stabilitatea structurii clădirii; În fabricarea ușilor și a ferestrelor, ștampilele sunt utilizate pentru a face rame de ferestre, ferestre, balamale, mânere și alte componente, care afectează etanșarea, izolarea sonoră și durata de viață a ușilor și ferestrelor. Mai mult decât atât, industria construcțiilor are standarde stricte pentru proprietățile de ștampile metalice, rezistente la rugină și rezistente la coroziune, ceea ce promovează și îmbunătățirea continuă a materialelor și proceselor conexe.

Se poate observa că ștampilele metalice ocupă o poziție de neînlocuit în industria modernă, iar calitatea și performanța acestora afectează în mod direct calitatea și competitivitatea pieței produselor din aval. În procesul de fabricație a ștampilelor metalice, selecția materialelor metalice este, fără îndoială, una dintre cele mai critice legături. Diferite materiale metalice au propriile lor proprietăți fizice, chimice și mecanice unice, care determină performanța lor în procesarea de ștampilare și scenariile de aplicare după ce au fost făcute în piese de ștampilare. Prin urmare, o discuție aprofundată asupra căreia metalul este cea mai bună alegere pentru piesele de ștampilare a metalelor este de o importanță vitală pentru îmbunătățirea calității pieselor de ștampilare, reducerea costurilor de producție și extinderea zonelor de aplicare. Acesta nu este doar în centrul atenției practicienilor din industria de ștampilare a metalelor, ci și a unui subiect important pentru a promova îmbunătățirea întregului nivel de fabricație industrială.

Ii. Cerințe stricte ale procesului de ștampilare pe materiale metalice

În câmpul de fabricație precis și complex al ștampilării metalice, materialele metalice sunt ca protagoniștii acestei sărbători. Calitatea performanței lor determină în mod direct calitatea și performanța pieselor de ștampilare și apoi afectează calitatea întregului produs industrial. Procesul de ștampilare prezintă cerințe multidimensionale și extrem de stricte asupra materialelor metalice. Aceste cerințe acoperă aspecte cheie, cum ar fi mașinabilitatea materială, rezistența și duritatea, rezistența la coroziune, calitatea și aspectul suprafeței. Fiecare dimensiune joacă un rol indispensabil în procesul de ștampilare. Sunt interrelaționate și restricționate reciproc și construiesc împreună piatra de temelie a producției de piese de ștampilare a metalului.

(I) Machinabilitate excelentă

Pe scena de ștampilare a metalelor, o bună plasticitate și o iertare sunt pietrele de temelie pentru ca materialele metalice să strălucească. Plasticitatea, ca un shaper magic, oferă metalului capacitatea de a -și schimba forma în mod liber în timpul procesului de ștampilare, astfel încât să poată modela cu exactitate diverse forme complexe și delicate în îmbrățișarea matriței în conformitate cu modelul presetat. Forgabilitatea este ca un meșter calificat, asigurându -se că metalul se poate deforma uniform atunci când este supus unei presiuni puternice, fără nicio fractură sau defecte de fisurare. Combinația perfectă dintre cele două este cheia trecerii lină a materialelor metalice prin testul procesului de ștampilare.

Ca exemplu, luați ștampilarea panourilor caroseriei în fabricarea auto. Aceste panouri nu au o formă complexă, cum ar fi hote, uși etc., cu un număr mare de curbe și suprafețe, dar au și cerințe de precizie dimensionale extrem de înalte. În timpul procesului de ștampilare, foile de metal trebuie să aibă o plasticitate bună pentru a umple fără probleme cavitatea matriței sub presiunea matriței și pentru a forma o formă precisă. În același timp, forța asigură stabilitatea foii în timpul deformării și evită fisurarea cauzată de concentrația locală de stres. Dacă mașina de materiale metalice nu este bună, este ca un dansator care nu are talent și are dificultăți în mers pe scenă și nu poate finaliza mișcări grațioase. În producția reală, au existat cazuri în care materialele metalice selectate nu au plasticitate insuficientă. Când ștampilați panourile laterale ale corpurilor auto, în părțile de îndoire ale plăcilor din acest lot apar un număr mare de fisuri, ceea ce duce la crăparea tuturor pieselor ștampilate din acest lot. Acest lucru nu numai că provoacă deșeuri de materiale uriașe, dar afectează serios progresul producției și crește costurile de producție.

Materialele comune de ștampilare, cum ar fi oțelul, aluminiul, cuprul și oțelul inoxidabil, au propriile lor avantaje în mașinabilitatea. Oțelul este utilizat pe scară largă în câmpul de ștampilare datorită rezistenței sale ridicate și a plasticității bune și poate satisface cerințele diferitelor procese de ștampilare; Aluminiul este favorizat în câmpuri cu cerințe stricte de greutate, cum ar fi aerospațial și automobile ușoare, datorită greutății ușoare și a plasticității bune; Cuprul are o conductivitate bună și plasticitate și este adesea folosit pentru fabricarea pieselor de ștampilare în componente electronice; Oțelul inoxidabil joacă un rol important în ocazii cu cerințe ridicate pentru rezistența la coroziune, datorită rezistenței sale excelente de coroziune și a anumitor plasticitate.

(Ii) rezistență ridicată și duritate ridicată

Când se nasc piese de ștampilare a metalelor din matriță, își asumă misiunile respective și poartă diverse forțe și presiuni în diferite scenarii de aplicare. Prin urmare, materialele metalice selectate pentru piesele de ștampilare trebuie să aibă o rezistență și o duritate suficientă, ceea ce este ca și cum ar fi pus un strat de armură solidă pe piesele de ștampilare, astfel încât să poată rezista în mod eficient deformarea și uzura în timpul serviciului și să asigure calitatea și durata de viață a produsului.

La fabricarea motoarelor auto, tija de conectare a motorului este o parte de ștampilare cheie. În timpul funcționării motorului, trebuie să reziste la o inerție periodică și forțe explozive uriașe. Mărimea și direcția acestor forțe se schimbă constant, ceea ce pune cerințe extrem de mari asupra puterii și durității tijei de conectare. Dacă rezistența materialului tijei de conectare este insuficientă, acesta se poate deforma sau chiar se va rupe sub sarcină mare pe termen lung, provocând defecțiunea motorului și afectând grav performanța și siguranța mașinii. Conform statisticilor, există multe cazuri de defecțiuni ale automobilelor cauzate de problemele de rezistență a tijei de conectare a motorului, care nu numai că aduce un inconvenient mare proprietarilor de mașini, dar provoacă și pierderi economice uriașe producătorilor de automobile.

În domeniul aerospațial, majoritatea părților structurale ale aeronavelor sunt confecționate din piese de ștampilare metalice. În timpul zborului aeronavei, aceste părți structurale trebuie să reziste la influența forțelor aerodinamice complexe, a sarcinilor de vibrații, a modificărilor de temperatură și a altor factori. De exemplu, fasciculul de aripi al aeronavei, ca o componentă de susținere importantă a structurii aeronavei, trebuie să aibă o rezistență și o duritate extrem de ridicată pentru a asigura stabilitatea și siguranța aripii în timpul zborului. În același timp, pentru a reduce greutatea aeronavei și pentru a îmbunătăți performanța zborului, există, de asemenea, cerințe stricte pentru raportul de rezistență-greutate a materialului, care necesită o optimizare atentă în selecția și proiectarea materialelor.

(Iii) Rezistență excelentă la coroziune

În lumea reală, ștampilele metalice se confruntă adesea cu medii de lucru dure. Fie sunt expuși la aer umed și în contact strâns cu umiditatea și oxigenul; sau sunt plasate într -un mediu industrial care conține diverse substanțe chimice și sunt erodate de medii corozive, cum ar fi acizi și alcali. Într -un astfel de mediu, dacă ștampilele metalice nu au o rezistență excelentă la coroziune, acestea vor fi ca o barcă care se balansează în vânt și ploaie și vor fi în curând scufundate de valurile de coroziune și oxidare, pierzând performanța și funcțiile inițiale.

Luați panouri din metal folosite în aer liber ca exemplu. Sunt expuși la vânt, ploaie, soare și ploaie pe tot parcursul anului. Umiditatea, oxigenul din aer și poluanții, cum ar fi dioxidul de sulf și oxizii de azot în gaze reziduale industriale vor coroda suprafața părților de ștampilare metalice din panourile publicitare. Dacă materialul metalic selectat are o rezistență slabă la coroziune, rugina va apărea în curând pe suprafața panoului publicitar, ceea ce nu numai că va afecta aspectul, dar va reduce și rezistența structurală a panoului publicitar și va reduce durata de viață a serviciului. Utilizarea oțelului inoxidabil cu rezistență la coroziune bună sau materiale metalice cu tratament anti-coroziune de suprafață pentru a face piese de ștampilare a panoului de panou poate rezista efectiv la coroziune și să mențină frumusețea și integritatea panoului publicitar.

În industria chimică, piesele de ștampilare a metalelor din multe echipamente trebuie să contacteze diverse medii corozive, cum ar fi acizi puternici și alcali. De exemplu, lamele agitatorului și conectorii de conducte din reactor sunt predispuse la eșecul de coroziune în cadrul acțiunii pe termen lung a mediilor corozive. Performanța diferitelor metale în același mediu coroziv este semnificativ diferită. Oțelul inoxidabil are o rezistență bună la coroziune, deoarece poate forma o peliculă de oxid densă pe suprafața sa. Este utilizat pe scară largă în echipamentele chimice; În timp ce oțelul de carbon obișnuit va fi în curând corodat și perforat în același mediu coroziv și nu poate îndeplini cerințele de utilizare. Prin compararea ratei de coroziune și a morfologiei de coroziune a diferitelor metale în același mediu de coroziune, putem vedea clar importanța rezistenței la coroziune la piesele de ștampilare a metalelor.

(Iv) Calitate și aspect excelent al suprafeței

În mediul de piață extrem de competitiv de astăzi, consumatorii au cerințe din ce în ce mai mari pentru produse. Nu numai că acordă atenție performanței și calității produselor, dar au și cerințe estetice mai mari și mai mari pentru apariția produselor. Ca parte importantă a produsului, calitatea suprafeței și aspectul pieselor de ștampilare a metalului afectează în mod direct imaginea generală și competitivitatea pieței produsului.

Luați ca exemplu produsele electronice. Cojile metalice de telefoane mobile, tablete, etc. Nu numai că trebuie să aibă o rezistență bună și performanță de disipare a căldurii, dar necesită și suprafețe netede și plate, fără defecte, cum ar fi defecte și zgârieturi. Calitatea și aspectul suprafeței acestor cochilii sunt direct legate de prima impresie a consumatorilor despre produs și de dorința lor de a cumpăra. Dacă calitatea suprafeței pieselor de ștampilare a metalelor este slabă, cu zgârieturi, gropi sau deformare evidente, va fi dificil să câștigi favoarea consumatorilor, chiar dacă performanța intrinsecă a produsului este bună. A existat odată o companie de electronice care nu a controlat în mod corespunzător calitatea suprafeței pieselor de ștampilare atunci când a produs cochilii de metal telefonic, rezultând un număr mare de zgârieturi și defecte pe un lot de cochilii de telefon mobil. După ce produsele au fost lansate pe piață, au primit un număr mare de reclamații din partea consumatorilor, care nu numai că au afectat reputația companiei, dar au provocat și pierderi economice uriașe.

În industria aparatelor de origine, cojile aparatelor de acasă, cum ar fi frigiderele și mașinile de spălat, au, de asemenea, cerințe stricte privind calitatea și aspectul suprafeței. Aceste cochilii nu trebuie să fie doar frumoase și generoase, ci și ușor de curățat și întreținut. Utilizarea pieselor de ștampilare metalice cu o calitate bună a suprafeței pentru a face ca cojile de aparate de acasă să îmbunătățească calitatea generală a aparatelor de acasă și să îndeplinească urmărirea consumatorilor de medii frumoase și confortabile. În același timp, o calitate bună a suprafeței poate reduce, de asemenea, dificultatea și costul proceselor de tratare a suprafeței și poate îmbunătăți eficiența producției.

Iii. Analiza performanței materialelor metalice comune în ștampilare

În domeniul precis și complex de fabricație de ștampilare metalică, selecția materialelor metalice este ca o decizie cheie, care este direct legată de calitatea, performanța și extinderea aplicației a pieselor de ștampilare. Diferite materiale metalice își arată propriul stil pe etapa de ștampilare cu proprietățile lor fizice, chimice și mecanice unice și devin un rol indispensabil și important în fabricarea industrială. Să analizăm performanța mai multor materiale metalice comune în ștampilare și să explorăm avantajele și caracteristicile acestora.

(I) Aluminiu: o combinație de ușurință și rezistență la coroziune

Aluminiul, ca un metal neferos, care este foarte favorizat în câmpul ștampilării metalice, se remarcă printre multe materiale metalice cu farmecul său unic. Este relativ accesibil, ceea ce permite un control eficient al costurilor în producția de ștampilare pe scară largă și aduce beneficii economice semnificative întreprinderilor. Ceea ce este mai remarcabil este faptul că aluminiul are un raport excelent de rezistență-greutate, care este ca o cheie magică care deschide ușa către fabricarea ușoară. În domeniul producției de automobile, cu cerințele din ce în ce mai stricte pentru protecția mediului și economisirea de energie, producătorii de automobile și -au îndreptat atenția către piesele de ștampilare din aluminiu. După ce părțile cheie ale blocului motorului auto, cadrul corpului, etc. sunt confecționate din piese de ștampilare din aluminiu, greutatea întregului vehicul este mult redusă, în timp ce rezistența nu este redusă deloc. Acest lucru nu numai că îmbunătățește economia de combustibil a mașinii și reduce emisiile de evacuare, dar îmbunătățește și performanța de manipulare a vehiculului și performanța accelerației, aducând consumatorilor o experiență de conducere mai bună. Conform datelor relevante, mașinile care utilizează piese de ștampilare din aluminiu pot reduce consumul de combustibil cu 10% - 15% și emisiile de evacuare cu 15% - 20% în comparație cu mașinile tradiționale din oțel.

În domeniul aerospațial, aluminiul joacă un rol de neînlocuit. Cerințele pentru greutatea aeronavelor sunt aproape dure, deoarece fiecare gram de reducere a greutății înseamnă că poate fi transportat mai mult combustibil, se poate transporta o distanță mai lungă sau pot fi transportate mai multe echipamente. Piese de ștampilare din aluminiu au devenit un material ideal pentru aripile aeronavei, fuselajele, piesele motorului, etc., datorită greutății ușoare și rezistenței lor ridicate. De exemplu, aeronavele din seria Boeing folosesc un număr mare de piese de ștampilare din aluminiu, ceea ce permite aeronavei să obțină proiectarea ușoară și să îmbunătățească eficiența și performanța zborului, asigurând în același timp rezistența și siguranța structurală. În același timp, aluminiul are, de asemenea, o bună rezistență la coroziune, ceea ce îi permite să mențină performanțe stabile în medii dure, cum ar fi umiditatea, acidul și alcalinul. În mediul marin, piesele de ștampilare din aluminiu sunt utilizate pe scară largă la fabricarea navelor, cum ar fi structurile de coca, echipamentele de punte etc., care pot rezista efectiv la eroziunea apei de mare și poate prelungi durata de viață a navelor. Mai mult decât atât, aluminiul este non-toxic și inofensiv, ceea ce îl face foarte util în câmpuri cu cerințe extrem de ridicate pentru igienă și siguranță, cum ar fi ambalajele alimentare și carcasa echipamentelor medicale. În timpul procesului de finalizare, deși aluminiul nu necesită acoperire suplimentară pentru protecție, anodizarea nu poate doar să -și îmbunătățească aspectul, dar și să -și îmbunătățească semnificativ rezistența la coroziune, satisfacerea nevoilor diverse ale diferitelor utilizatori pentru aspectul și performanța produsului.

(Ii) Oțel inoxidabil: un simbol al fermității și durabilității

Oțelul inoxidabil, un metal negru care conține o cantitate mare de crom, molibden și nichel, este ca un războinic în armură, care arată performanțe excelente în lumea ștampilării metalice. Rezistența sa la coroziune este unică. Indiferent dacă este în aer umed sau în medii chimice corozive, piesele de ștampilare din oțel inoxidabil se pot lipi de stâlpii lor și nu sunt ușor de ruginit și corodat. În industria chimică, echipamentele precum reactoarele, conductele și supapele sunt adesea în contact strâns cu diverse medii corozive, cum ar fi acizi puternici și alcali. Oțelul inoxidabil a devenit materialul preferat pentru aceste echipamente datorită rezistenței sale excelente de coroziune. Reactoare făcute din piese de ștampilare din oțel inoxidabil Poate rezista la testul dual al temperaturii ridicate, presiunii ridicate și medii extrem de corozive, asigurând progresul lină al reacțiilor chimice, reducând în același timp costurile de întreținere și frecvența de înlocuire a echipamentelor. În industria de prelucrare a alimentelor, igiena și siguranța sunt de o importanță vitală. Ștampilele din oțel inoxidabil nu sunt doar rezistente la coroziune, ci și ușor de curățat și dezinfectat și respectă standarde stricte de igienă. Sunt utilizate pe scară largă la fabricarea de echipamente de prelucrare a alimentelor, tacâmuri etc.

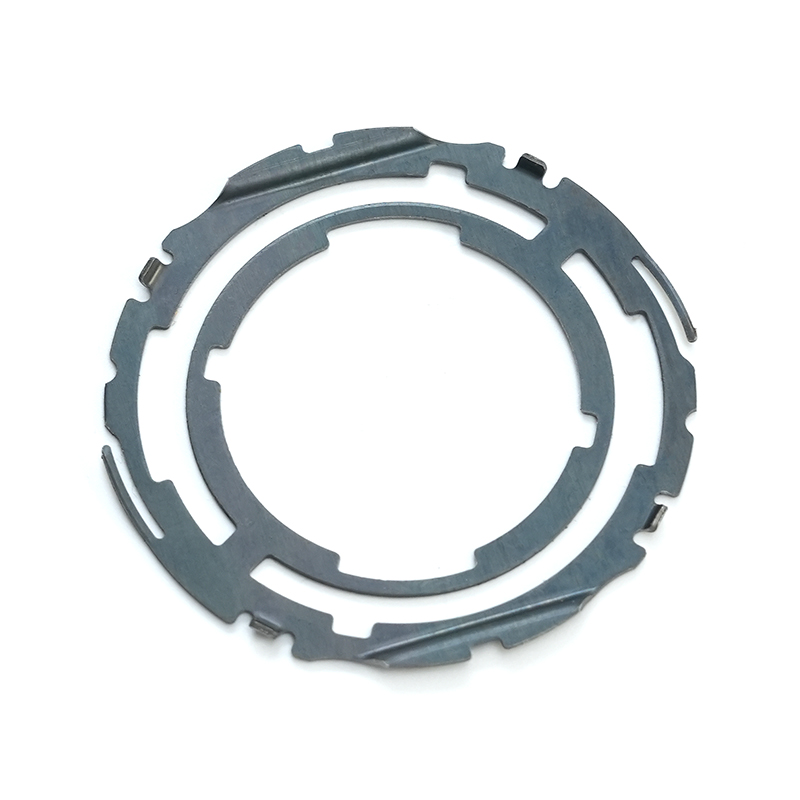

Oțelul inoxidabil are, de asemenea, caracteristicile non-magnității, ceea ce îl face să joace un rol important în unele domenii sensibile la magnetism, cum ar fi echipamentele electronice și echipamentele medicale. În echipamentele electronice, ștampilele din oțel inoxidabil sunt utilizate pentru fabricarea capacelor de protecție, carcase și alte componente, care pot proteja eficient interferența electromagnetică și pot asigura funcționarea normală a echipamentelor electronice. Rezistența sa bună la uzură este, de asemenea, un punct culminant. În domeniul producției mecanice, ștampilele din oțel inoxidabil sunt adesea folosite pentru fabricarea rulmenților, angrenajelor, arborelor și a altor piese. Acestea pot rezista la frecare și uzură pe termen lung și pot îmbunătăți durata de viață și fiabilitatea echipamentelor mecanice. Mai mult decât atât, oțelul inoxidabil nu necesită electroplarea, ceea ce nu numai că reduce procesul de producție și costurile, dar evită și problemele de poluare a mediului care pot fi cauzate de procesul de electroplație. În plus, oțelul inoxidabil are, de asemenea, caracteristicile tratamentului termic. Prin procese adecvate de tratare termică, puterea, duritatea și duritatea sa pot fi îmbunătățite în continuare pentru a răspunde nevoilor diferitelor aplicații de inginerie. În câmpuri de înaltă calitate, cum ar fi aerospațial și apărarea națională, piesele de ștampilare din oțel inoxidabil sunt utilizate pe scară largă în piese cheie, cum ar fi piese structurale ale aeronavelor, piese de motor, arme și echipamente, datorită performanței lor complete excelente, oferind suport material solid pentru dezvoltarea acestor domenii.

(Iii) Oțel cu conținut scăzut de carbon: o alegere economică și practică

Oțelul cu conținut scăzut de carbon, cu caracteristicile sale economice și practice, ocupă un loc important în domeniul ștampilării metalice. Costul său este relativ scăzut, ceea ce poate reduce eficient costurile de producție și poate îmbunătăți competitivitatea pe piață a întreprinderilor atunci când sunt piese de ștampilare metalice producătoare în masă. În același timp, oțelul cu conținut scăzut de carbon are o rezistență ridicată. Deși poate fi ușor inferior unor oțeluri de aliaj de înaltă rezistență în forță, puterea sa este suficientă pentru a îndeplini cerințele în multe scenarii de aplicare convenționale. Durabilitatea sa nu trebuie ignorată. Poate funcționa stabil în diferite medii de lucru și nu este ușor de deteriorat. Materialele cu oțel scăzut de carbon sunt disponibile în două forme: plate și înfășurate, ceea ce oferă o comoditate deosebită pentru procesarea ștampilării. Oțelul cu conținut scăzut de carbon în formă plană este potrivit pentru a face unele piese de ștampilare cu forme simple și dimensiuni mari, cum ar fi coaja și suportul echipamentelor mari; În timp ce oțelul cu conținut scăzut de carbon în formă de înfășurare este mai potrivit pentru procesarea continuă a ștampilării, ceea ce poate îmbunătăți eficiența producției și poate reduce costurile de producție. Este adesea folosit pentru fabricarea unor piese de ștampilare mici, produse în masă, cum ar fi pinii de componente electronice, accesorii hardware etc.

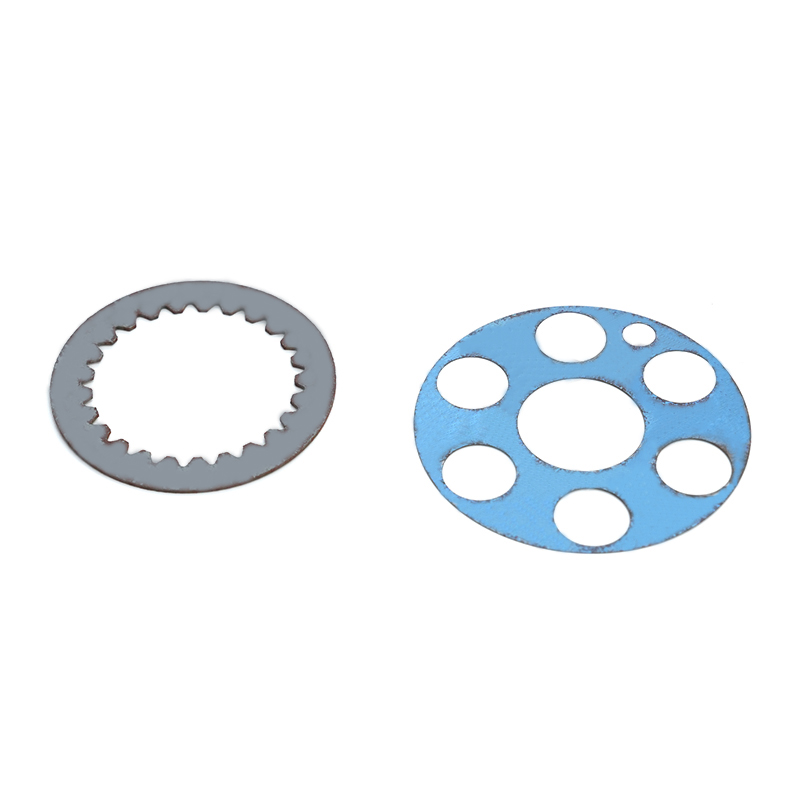

Cu avantajele sale de costuri reduse și rezistență ridicată, oțelul cu conținut scăzut de carbon poate fabrica diferite tipuri de piese la un preț unitar mai mic pentru a răspunde nevoilor diverse ale diferitelor industrii. În domeniul tehnologiei de etanșare, piesele de ștampilare cu oțel scăzut de carbon sunt adesea folosite pentru fabricarea garniturilor de etanșare, a inelelor de etanșare și a altor piese. Durerea și plasticitatea sa bună pot asigura că sigiliul se potrivește strâns cu suprafața de etanșare, obține un efect bun de etanșare și să prevină scurgerea de lichid sau gaz. În industria auto, oțelul cu conținut scăzut de carbon este și mai utilizat. Multe dintre părțile structurale ale corpului, piesele de șasiu și părțile interioare ale automobilelor sunt ștampilate cu oțel cu conținut scăzut de carbon. De exemplu, panourile interioare ale ușilor și hotei mașinii au anumite cerințe pentru rezistență și formabilitate. Oțelul cu conținut scăzut de carbon poate îndeplini perfect aceste cerințe printr -un proces de ștampilare rezonabil și design de matriță, oferind în același timp opțiuni materiale fiabile pentru producătorii de automobile cu un cost mai mic. În aplicațiile de gazon și grădină, ștampilele cu oțel scăzut de carbon sunt utilizate pentru fabricarea lamelor de cositoare de gazon, instrumente de grădinărit, garduri și alte produse. Caracteristicile lor accidentate și durabile se pot adapta la medii dure de lucru în aer liber și pot oferi utilizatorilor o experiență de utilizare pe termen lung și fiabilă.

(Iv) cupru și alamă: reprezentanți ai proprietăților unice

Copper, un metal cu farmec unic, a arătat multe proprietăți remarcabile în câmpul ștampilării metalice. Este ușor de format, ca un dansator docil, și se poate transforma cu ușurință în diferite forme complexe sub îndrumarea matriței de ștampilare. Această caracteristică face ca cuprul să fie foarte potrivit pentru producerea rapidă a componentelor fără probleme dintr-o bucată și este perfect compatibilă cu procesele de formare la rece. În timpul procesului de formare la rece, cuprul se va întări treptat, îmbunătățind astfel puterea și duritatea părților de ștampilare. Cuprul are, de asemenea, o rezistență excelentă la coroziune. În aer umed, poate forma o peliculă de oxid densă la suprafață pentru a preveni coroziunea suplimentară, ceea ce permite ștampilele de cupru să mențină performanțe bune pentru o lungă perioadă de timp în medii exterioare. Proprietățile sale igienice naturale o fac populară în industrii precum medicale, alimente și băuturi. În domeniul medical, ștampilele de cupru sunt adesea folosite pentru fabricarea unor părți ale dispozitivelor medicale, cum ar fi instrumente chirurgicale, carcase de echipamente medicale, etc. Proprietățile sale igienice ajută la reducerea creșterii bacteriene, la reducerea riscului de infecție și la asigurarea sănătății și siguranței pacienților. În industria alimentelor și a băuturilor, ștampilele de cupru sunt utilizate pentru fabricarea echipamentelor de prelucrare a alimentelor, a conductelor de băuturi etc., și nu vor avea efecte adverse asupra calității și siguranței alimentelor și băuturilor.

Brass, ca aliaj de cupru-zinc, moștenește multe proprietăți benefice ale cuprului. Are o suprafață netedă, ceea ce face ca ștampilele din alamă să fie mai frumoase în aparență și poate îndeplini unele scenarii de aplicare cu cerințe de aspect ridicat, fără un tratament excesiv de suprafață. Rezistența sa la coroziune este, de asemenea, destul de excelentă și poate menține performanțe stabile în multe medii și nu este ușor afectată de coroziune. Mai mult decât atât, Brass are și o conductivitate bună, ceea ce o face să strălucească în domeniul electronicilor. În dispozitivele electronice, ștampilele din alamă sunt adesea folosite pentru fabricarea conectorilor, prizelor, întrerupătoarelor și a altor componente, care pot asigura transmiterea stabilă a curentului și funcționarea normală a echipamentelor electronice. De exemplu, în produsele electronice, cum ar fi telefoanele mobile și computerele, ștampilele din alamă sunt utilizate ca piese de conectare internă. Conductivitatea și fiabilitatea lor bună sunt unul dintre factorii cheie pentru a asigura performanța stabilă a produselor electronice. În același timp, alama are o utilabilitate bună. Prin procesul de ștampilare, pot fi fabricate diverse piese de înaltă precizie și în formă complexă pentru a răspunde nevoilor de dezvoltare a industriei electronice pentru miniaturizarea și precizia pieselor.

Iv. Mai mulți factori care determină cel mai bun metal

(I) Scenarii de utilizare și cerințe de performanță

Diferite industrii și produse au cerințe de performanță diferite pentru piesele de ștampilare a metalelor, ceea ce face necesară selectarea materialelor metalice precum un navigator precis, concentrându -se pe scenarii de utilizare și cerințe de performanță. În domeniul imens și complex al producției de automobile, piesele de ștampilare a metalului joacă un rol cheie în construirea unui corp solid al mașinii. Structura corpului mașinii, cum ar fi grinzile, stâlpii A, stâlpii B, etc., sunt supuse diferitelor eforturi în timpul procesului de conducere al vehiculului, inclusiv stresul de îndoire, stresul la tracțiune și stresul de impact. Aceste părți trebuie să aibă o rezistență extrem de mare și o rezistență la impact pentru a se asigura că pot proteja în mod eficient viața pasagerilor din mașină în situații extreme, cum ar fi coliziunile. Oțelul de înaltă rezistență, cum ar fi oțelul format la cald, este un material ideal pentru părțile structurale ale corpului auto, deoarece poate obține o rezistență ultra-înaltă și o bună ductilitate după încălzirea la temperaturi ridicate și un proces de formare rapidă la cald. Conform statisticilor, capacitatea de absorbție a energiei a pieselor structurale ale corpului auto din oțel format la cald în coliziune este cu 30% - 50% mai mare decât cea a oțelului obișnuit, ceea ce îmbunătățește considerabil performanța de siguranță pasivă a mașinii.

Părțile motorului automobilelor, cum ar fi arborele cotit și tijele de conectare, sunt supuse unor forțe inerțiale uriașe și încărcături alternative periodice atunci când motorul funcționează cu viteză mare. Aceste părți nu numai că necesită o rezistență ridicată și o duritate ridicată, dar trebuie să aibă o rezistență bună la uzură și o rezistență la oboseală pentru a asigura funcționarea stabilă pe termen lung a motorului. Oțelul din aliaj, cum ar fi oțelul din aliaj de crom-molibden, îmbunătățește semnificativ rezistența, duritatea și rezistența la uzură a oțelului prin adăugarea de elemente de aliaj, cum ar fi crom și molibden și, în același timp În ceea ce privește piesele interioare și exterioare auto, cum ar fi ramele de bord și mânerele ușilor, pe lângă anumite cerințe pentru rezistență și duritate, acestea se concentrează și pe estetica, rezistența la coroziune și textura materialelor. Aliajele de aluminiu sunt utilizate pe scară largă la fabricarea pieselor interioare și exterioare auto, datorită greutății ușoare, a frumuseții și a coroziunii lor, care nu numai că reduce greutatea corpului mașinii, dar îmbunătățește și textura generală și gradul auto.

În industria electronică, piesele de ștampilare a metalelor sunt ca oasele precise și nervii echipamentelor electronice, cu cerințe aproape stricte pentru conductivitate și precizie. Luând ca exemplu telefoanele mobile, conectorii plăcii de bază, copertele de protecție, antenele și alte piese de ștampilare din interiorul telefonului mobil trebuie să aibă o conductivitate bună pentru a asigura transmisia stabilă a semnalului și funcționarea normală a echipamentelor electronice. Cuprul și aliajele sale, cum ar fi bronzul de fosfor și bronzul de beriliu, au devenit materiale comune pentru ștampilarea pieselor, cum ar fi conectorii electronici și foile de arc, datorită conductivității lor excelente și elasticității bune. În fabricarea de cochilii metalice pentru telefoane mobile, aliaje de aluminiu, cu greutatea lor ușoară, rezistența ridicată și formabilitate bună, nu numai că îndeplinesc cerințele telefoanelor mobile pentru subțire și fermitate, dar obțin și un aspect bogat și divers prin procese de tratare a suprafeței, cum ar fi anodizarea și îmbunătățirea frumuseții vizuale și a sentimentului telefoanelor mobile.

Piesele de ștampilare a radiatorului computerului trebuie să aibă o conductivitate termică bună și o performanță de disipare a căldurii pentru a se asigura că computerul poate disipa eficient căldura în timpul funcționării pe termen lung și pentru a evita degradarea performanței sau daunele hardware din cauza supraîncălzirii. Cuprul și aluminiul au devenit principalele materiale pentru piesele de ștampilare a radiatorului de calculator datorită conductivității lor termice bune. Printre aceștia, cuprul are o conductivitate termică ridicată și este potrivit pentru radiatoarele computerizate de înaltă calitate, cu cerințe de disipare a căldurii extrem de ridicate; În timp ce aluminiul este mai utilizat pe scară largă în radiatoarele obișnuite ale computerului, datorită costului scăzut și a greutății ușoare. În același timp, pentru a îmbunătăți eficiența de disipare a căldurii a radiatorului, piesele de ștampilare adoptă, de obicei, un design complex de structură de aripioare, care necesită materiale metalice să aibă o utilabilitate bună și să poată produce aripioare în formă de înaltă precizie, printr-un proces de ștampilare.

(Ii) Considerarea costurilor: compromisuri de performanță a costurilor

În procesul de selecție a materialelor din piesele de ștampilare a metalelor, factorul de cost este ca o scară care nu poate fi ignorată, ceea ce influențează întotdeauna alegerea factorului de decizie. Considerarea costurilor nu se limitează la prețul de achiziție al materialelor metalice, ci la un sistem complex care acoperă prețul material, costurile de procesare și costurile cuprinzătoare aduse de serviciul de viață. Este necesar să se facă o compensare precisă între cerințele de performanță și fezabilitatea economică pentru a maximiza performanța costurilor.

Prețurile diferitelor materiale metalice sunt ca vârfurile inegale, cu diferențe semnificative. Oțelul, ca material metalic de bază utilizat pe scară largă, este relativ accesibil datorită resurselor sale abundente și a procesului de producție matur. În producția de ștampilare metalică pe scară largă, cum ar fi structurile de oțel pentru construcții și părți ale utilajelor obișnuite, oțelul a devenit materialul preferat datorită avantajului său cu costuri reduse. Luând ca exemplu plăcile de oțel cu rost cald, utilizate în mod obișnuit în industria construcțiilor, prețurile lor sunt relativ stabile și pot controla eficient costurile pentru constructori, în timp ce îndeplinesc cerințele forței structurii clădirii. Cu toate acestea, unele metale rare, cum ar fi titanul și nichelul, sunt rare în crusta Pământului și dificil de mine și perfecționare, ceea ce duce la prețuri ridicate. Metalul de titan, datorită rezistenței sale excelente de coroziune, a rezistenței ridicate și a densității mici, are aplicații importante în câmpuri de înaltă calitate, cum ar fi aerospațial și medical. Cu toate acestea, prețul său ridicat face dificilă aplicarea acestuia la scară largă în unele industrii sensibile la costuri. De exemplu, la fabricarea automobilelor obișnuite, deși aliajele de titan pot reduce semnificativ greutatea corpului mașinii și pot îmbunătăți economia de combustibil, datorită costurilor ridicate, acestea sunt utilizate în prezent doar în părți cheie ale câtorva modele de înaltă calitate.

Costul de procesare este, de asemenea, un factor important care afectează costul total al pieselor de ștampilare a metalelor. Diferite materiale metalice au cerințe diferite pentru echipamente, mucegaiuri și procese în timpul ștampilării, ceea ce duce direct la diferențe în costurile de procesare. Unele metale cu o duritate mai mare, cum ar fi oțelul inoxidabil, necesită o forță de perforare mai mare și mucegaiuri mai rezistente la uzură în timpul ștampilării, ceea ce nu numai că crește consumul de energie al echipamentului și pierderea mucegaiului, dar poate duce la o extindere a ciclului de procesare, crescând astfel costurile de procesare. În schimb, unele metale cu o mai bună plasticitate, cum ar fi aliajele de aluminiu, necesită o forță de perforare mai mică în timpul ștampilării, durata de viață a matriței este relativ lungă, eficiența de procesare este ridicată, iar costul de procesare este relativ scăzut. Luând ca exemplu producția de hote pentru motor auto, materialele din aliaj de aluminiu sunt utilizate pentru ștampilare. Datorită performanței sale bune de procesare, ștampilarea poate fi finalizată într -un timp mai scurt, iar costul de întreținere al matriței este scăzut; Dacă sunt utilizate materiale din oțel inoxidabil, nu numai un echipament de ștampilare a tonajului mai mare este necesar, dar uzura matriței este, de asemenea, mai gravă, iar costul de procesare va crește semnificativ.

Pe lângă prețurile materialelor și costurile de procesare, costurile cuprinzătoare aduse de serviciul de viață a pieselor de ștampilare a metalelor nu pot fi ignorate. Deși unele materiale metalice au un cost inițial ridicat de cumpărare, acestea au o rezistență excelentă la coroziune, rezistență la uzură și rezistență la oboseală și pot menține performanțe bune în timpul utilizării pe termen lung, pot reduce frecvența reparațiilor și înlocuirilor și, astfel, reduce costul general de utilizare. De exemplu, în echipamentele chimice, conductele și recipientele din oțel inoxidabil au un cost de achiziții mai mare decât oțelul carbon obișnuit, dar pentru că oțelul inoxidabil are o rezistență excelentă la coroziune și poate funcționa stabil pentru mult timp în medii dure, cum ar fi acizi puternici și alcali, reduce costurile de întreținere și înlocuire ale echipamentelor. Pe termen lung, are o rentabilitate mai mare. Dimpotrivă, unele materiale metalice cu costuri reduse, dacă sunt ușor deteriorate în timpul utilizării și trebuie înlocuite frecvent, nu numai că vor crește costurile de întreținere, dar pot provoca întreruperile producției și vor provoca pierderi economice mai mari. În unele industrii cu cerințe ridicate pentru continuitatea producției, cum ar fi fabricarea electronică și prelucrarea alimentelor, timpul de oprire a întreținerii echipamentelor va aduce pierderi economice uriașe. Prin urmare, este deosebit de important să alegeți materiale de ștampilare metalică cu durată de viață lungă și fiabilitate ridicată.

(Iii) Adaptabilitatea tehnologiei de procesare

În lumea precisă a ștampilării metalice, adaptabilitatea dintre tehnologia de procesare și materialele metalice este ca un dans rafinat. Cei doi cooperează și se influențează reciproc și determină în comun calitatea și eficiența producției pieselor de ștampilare. Diferite materiale metalice, cu proprietățile lor fizice și chimice unice, prezintă performanțe complet diferite atunci când se confruntă cu diverse procese de ștampilare.

Unele materiale metalice prezintă o adaptabilitate excelentă în procesul de desen profund. Procesul de desen profund, precum un maestru de conturare magică, poate întinde foi de metal în părți cu adâncime mare și forme complexe. În acest proces, aliajele de aluminiu devin o alegere a materialului ideal datorită plasticității lor bune și rezistenței la deformare scăzută. Luând ca exemplu fabricarea rezervoarelor de combustibil auto, foile de aluminiu pot fi ușor întinse în forme complexe ale rezervorului de combustibil în cadrul procesului de desen profund, iar defecte precum fisurarea sau ridurile nu sunt ușor de apărut în timpul procesului de întindere. Acest lucru se datorează faptului că structura cristalină a aliajului de aluminiu îi permite să distribuie stresul mai uniform atunci când este deformată cu forța, asigurând astfel progresul lină al procesului de întindere. În schimb, unele materiale metalice cu o duritate mai mare și o plasticitate mai slabă, cum ar fi unele oțeluri din aliaj de înaltă rezistență, se confruntă cu provocări mai mari în procesul de desen profund. Datorită rezistenței lor de deformare ridicată, trebuie aplicată o forță mai mare în timpul procesului de întindere, ceea ce poate duce cu ușurință la concentrația de stres local în material, provocând astfel probleme precum fisurarea sau ridurile. Pentru a depăși aceste probleme, sunt adesea necesare măsuri speciale ale procesului atunci când desenarea profundă a oțelurilor din aliaj de înaltă rezistență, cum ar fi creșterea lubrifierii și optimizarea structurii mucegaiului, ceea ce crește fără îndoială complexitatea și costul procesării.

Tehnologia de procesare are, de asemenea, un impact semnificativ asupra performanței materialelor metalice. Procesarea deformării la rece în timpul ștampilării va schimba structura organizațională a materialelor metalice, ceea ce duce la creșterea rezistenței și a durității materialului și a scăderii plasticității și durității. Acest fenomen se numește întărirea muncii. Atunci când ștampilarea oțelului cu conținut scăzut de carbon, pe măsură ce gradul de deformare de ștampilare crește, rezistența și duritatea oțelului cu conținut scăzut de carbon cresc treptat, ceea ce poate îmbunătăți capacitatea de rulare a pieselor de ștampilare într-o anumită măsură. Cu toate acestea, dacă întărirea muncii este excesivă, materialul va deveni fragil și greu și este ușor de rupt în timpul procesării sau utilizării ulterioare. Prin urmare, în timpul procesului de ștampilare, este necesar să se controleze în mod rezonabil parametrii de procesare, cum ar fi viteza de ștampilare, gradul de deformare etc., pentru a evita efectele adverse ale întăririi muncii asupra proprietăților materialelor. În plus, unele materiale metalice pot avea stres rezidual după ștampilare. Dacă aceste tensiuni reziduale nu sunt eliminate la timp, acestea vor determina să se deformeze sau să se prăbușească părțile de ștampilare în timpul utilizării. Prin procese adecvate de tratare termică, cum ar fi recoacerea și temperarea, stresul rezidual poate fi eliminat, performanța materialului poate fi restabilită, iar calitatea și fiabilitatea pieselor de ștampilare pot fi îmbunătățite.

V. Analiza cazurilor: cea mai bună alegere pentru diferite industrii

(I) Industria auto: etapa de oțel cu conținut scăzut de carbon și aliaj de aluminiu

În sistemul uriaș și complex al industriei auto, piesele de ștampilare a metalelor sunt ca piatra de temelie a construirii unui corp solid al unei mașini, purtând responsabilitatea grea de a asigura performanța și siguranța mașinii. Oțel cu conținut scăzut de carbon și aliaj de aluminiu, cu avantajele lor unice de performanță, joacă un rol cheie în diferite părți ale mașinii și devin cele două materiale stele în domeniul producției de automobile.

În fabricarea pieselor structurale ale corpului auto, oțelul cu conținut scăzut de carbon a ocupat mult timp o poziție importantă, cu avantajele sale semnificative de costuri reduse, rezistență ridicată și tehnologie matură. Fasciculul auto, ca principală componentă purtătoare de încărcare a corpului mașinii, este ca coloana vertebrală a mașinii, purtând diverse tensiuni complexe în timpul procesului de conducere al vehiculului, inclusiv stresul de îndoire, stresul la tracțiune și stresul de impact. Cu rezistența și duritatea sa bună, oțelul cu conținut scăzut de carbon poate rezista efectiv acestor tensiuni, se poate asigura că fasciculul poate menține o structură stabilă în diferite condiții de muncă și poate oferi o protecție solidă pentru siguranța de conducere a mașinii. Atunci când mașina se ciocnește, stâlpul A și stâlpul B sunt responsabili pentru misiunea cheie de a proteja viața pasagerilor din mașină și trebuie să aibă o rezistență extrem de ridicată și o rezistență la impact. Oțelul cu conținut scăzut de carbon poate îndeplini aceste cerințe stricte prin procesul special de ștampilare și tratarea termică, absorb eficient energia în coliziune, previne deformarea excesivă a corpului mașinii și poate crea un spațiu de locuit sigur pentru pasageri. Conform statisticilor, proporția de oțel cu conținut scăzut de carbon utilizat în structura corpului mașinilor tradiționale este de obicei la 70% - 80%.

Odată cu urmărirea din ce în ce mai urgentă a performanței ușoare și de protecție a mediului în industria auto, aliajele de aluminiu au apărut treptat în domeniul producției de automobile, cu caracteristicile lor, cum ar fi greutatea ușoară, rezistența ridicată și o bună rezistență la coroziune și au devenit un supliment puternic pentru oțel cu conținut scăzut de carbon. Luați ca exemplu modelul Tesla. Proiectarea corpului din aluminiu al acestei mașini electrice este un model în industrie. Aplicarea largă a aliajului de aluminiu în părțile structurii corpului a redus mult greutatea întregului vehicul, care este cu aproximativ 20% - 30% mai ușor decât corpul tradițional de oțel. Acest lucru nu numai că îmbunătățește în mod semnificativ economia de combustibil a mașinii, reduce consumul de energie și emisiile de evacuare, dar îmbunătățește și performanța de manipulare și accelerație a vehiculului. În conducerea efectivă, corpul ușor al modelului S face ca accelerația sa să fie mai rapidă și să se manipuleze mai flexibilă, aducând utilizatorilor o experiență de conducere finală. În același timp, rezistența bună la coroziune a aliajului de aluminiu extinde eficient durata de viață a corpului mașinii și reduce costurile de întreținere și înlocuire cauzate de coroziune.

În fabricarea pieselor motorului auto, selecția de materiale este, de asemenea, crucială. Atunci când motorul funcționează cu viteză mare, pistonul motorului trebuie să reziste la impactul uriaș al mișcării de reciprocitate la temperatură ridicată, presiune ridicată și de mare viteză și are cerințe extrem de ridicate pentru rezistența, duritatea, rezistența la uzură și conductivitatea termică a materialului. Aliajul de aluminiu a devenit una dintre alegerile ideale pentru materialele cu piston, cu conductivitatea termică bună și greutatea ușoară. Pistoanele din aliaj de aluminiu pot transfera rapid căldura, reduce temperatura vârfului pistonului, pot reduce oboseala termică și uzura și pot îmbunătăți fiabilitatea și durabilitatea motorului. În timpul procesului de lucru, tija de conectare a motorului este supusă forței inerțiale periodice și forței explozive și trebuie să aibă o rezistență ridicată și o duritate ridicată. Oțelul din aliaj, cum ar fi oțelul din aliaj crom-molibden, îmbunătățește semnificativ rezistența, duritatea și rezistența la uzură a oțelului prin adăugarea de elemente de aliaj, cum ar fi crom și molibden și, în același timp Selecția materială a acestor componente cheie afectează în mod direct performanța și durata de viață a motorului și este o legătură importantă care trebuie luată în considerare cu atenție în procesul de fabricație a automobilelor.

(Ii) Industria electronică: aplicarea de cupru, alamă și oțel inoxidabil

În industria electronică, un domeniu plin de inovație și vitalitate, piesele de ștampilare a metalelor sunt ca scheletul precis și rețeaua nervoasă a echipamentelor electronice, oferind suport solid pentru funcționarea normală a echipamentelor electronice. Cuprul, alama și oțelul inoxidabil, cu avantajele lor unice de performanță, joacă un rol indispensabil în diferite componente ale echipamentelor electronice și devin materiale importante în industria electronică.

Cuprul, cu conductivitatea sa excelentă și plasticitatea bună, ocupă o poziție de bază la fabricarea de conectori electronici. Ca o componentă cheie pentru conectarea circuitelor în echipamente electronice, conectorii electronici trebuie să asigure transmiterea stabilă a curentului și conexiunii fiabile a semnalelor. Conductivitatea ridicată a cuprului permite conectorilor electronici să efectueze curentul în mod eficient, să reducă rezistența și pierderea de energie și să asigure funcționarea normală a echipamentelor electronice. Luând ca exemplu telefoanele mobile, conectorii plăcii de bază, conectorii de baterii, etc. În interiorul telefonului mobil utilizează un număr mare de piese de ștampilare a cuprului. Proiectarea de precizie și fabricarea de înaltă calitate a acestor conectori asigură conexiunea stabilă între diferitele componente din interiorul telefonului mobil, oferind o garanție pentru funcționarea de înaltă performanță a telefonului mobil. În dispozitive precum plăci de bază pentru computer și hard disk -uri, conectorii de cupru joacă, de asemenea, un rol vital. Existența lor permite computerelor să transmită rapid și cu exactitate datele și puterea, asigurând funcționarea stabilă a computerelor.

Brass, ca aliaj de cupru-zinc, moștenește conductivitatea excelentă a cuprului și are, de asemenea, o bună rezistență la coroziune și prelucrabilitate, care arată avantaje unice în fabricarea de carcase electronice de echipamente și chiuvete de căldură. Carcasa echipamentelor electronice nu numai că trebuie să aibă o anumită rezistență și duritate pentru a proteja componentele electronice interne, dar trebuie să aibă un aspect și o textură bună pentru a răspunde nevoilor estetice ale consumatorilor. Piesele de ștampilare din alamă pot prezenta o culoare și o textură frumoase prin tehnologia de tratare a suprafeței, îmbunătățind imaginea generală a echipamentelor electronice. În telefoanele mobile, tabletele și alte dispozitive, carcasele de aramă nu numai că au performanțe de protecție bune, dar adaugă și un sentiment de sofisticare și modă produsului. Performanța bună de disipare a căldurii a alamă îl face unul dintre materialele ideale pentru chiuvetele de căldură. În radia de căldură a CPU a computerului, chiuveta de căldură din alamă poate transfera rapid căldura generată de CPU, poate reduce efectiv temperatura procesorului și asigură funcționarea stabilă a computerului. Performanța eficientă de disipare a căldurii a radiatorului de căldură din aramă oferă un suport puternic pentru funcționarea de înaltă performanță a computerului.

Oțelul inoxidabil, cu rezistența sa excelentă la coroziune și rezistența ridicată, joacă un rol important în fabricarea pieselor structurale și a capacelor de ecranare ale echipamentelor electronice. Părțile structurale ale echipamentelor electronice, cum ar fi cadrul mijlociu al telefoanelor mobile și cadrul computerelor, trebuie să aibă o rezistență și o stabilitate suficientă pentru a sprijini structura întregului dispozitiv. Cu rezistența sa ridicată și duritatea bună, piesele de ștampilare din oțel inoxidabil pot rezista la anumite impacturi externe și pot proteja componentele electronice interne de deteriorare. În fabricarea cadrului mijlociu al telefoanelor mobile, piesele de ștampilare din oțel inoxidabil pot oferi un suport structural solid, obținând în același timp o varietate de efecte de aspect prin procesele de tratare a suprafeței. Natura non-magnetică și proprietățile bune de protecție ale oțelului inoxidabil fac ca materialul preferat să fie protejat pentru ecranarea echipamentelor electronice. În telefoanele mobile, computerele și alte echipamente, huse de protecție din oțel inoxidabil pot proteja în mod eficient interferența electromagnetică, pot asigura funcționarea normală a echipamentelor electronice și pot îmbunătăți capacitatea anti-interferență a echipamentelor.

(Iii) aerospațial: câmpul aliajelor de titan și oțel inoxidabil de înaltă rezistență

În câmpul de înaltă calitate și misterios al aerospațialului, piesele de ștampilare metalice umilează misiunea sacră de a asigura siguranța și performanța aeronavelor, iar cerințele pentru materiale sunt aproape dure. Aliaj de titan și oțel inoxidabil de înaltă rezistență, cu avantajele lor excelente de performanță, au devenit singura alegere în câmpul aerospațial, oferind o bază materială solidă pentru visele umane de a explora cerul și universul.

Aliajul de titan, cu greutatea ușoară, rezistența ridicată, rezistența la temperatură ridicată și rezistența la coroziune, este unică în câmpul aerospațial. La fabricarea de motoare cu aeronave, aliajul de titan este un material cheie indispensabil. Lamele ventilatorului motorului trebuie să reziste la forța centrifugă uriașă și forța de impact a fluxului de aer atunci când se rotește la viteză mare și, în același timp, să mențină performanțe stabile în mediul la temperaturi ridicate. Rezistența ridicată și stabilitatea termică bună a aliajului de titan îi permit să îndeplinească aceste cerințe stricte. Lamele de ventilatoare din aliaj de titan nu sunt doar în greutate ușoară, ceea ce poate reduce greutatea totală a motorului și pot îmbunătăți eficiența combustibilului, dar pot avea și rezistență excelentă la oboseală și rezistență la temperatură ridicată și pot funcționa stabil pentru o lungă perioadă de timp în medii de lucru dure. Discul de compresor al motorului poartă, de asemenea, tensiuni uriașe de temperatură ridicată, presiune ridicată și rotație de mare viteză. Rezistența ridicată și rezistența la fluaj bună a aliajului de titan îl fac un material ideal pentru discurile de compresor. În motoarele avansate moderne avansate, proporția de aliaj de titan utilizat este de obicei la 30% - 40%.

Aliajul de titan joacă, de asemenea, un rol important în fabricarea pieselor structurale de fuselaj pentru aeronave. Fasciculul aripii aeronavei, ca principală componentă purtătoare de sarcină a aripii, trebuie să aibă o rezistență și o rigiditate extrem de ridicată pentru a asigura stabilitatea și siguranța aripii în timpul zborului. Caracteristicile de rezistență ridicată și densitate mică ale aliajului de titan îi permit să ofere o rezistență structurală suficientă, reducând în același timp greutatea. Fasciculul de aripi realizat din aliaj de titan poate îmbunătăți eficient performanța de zbor și economia de combustibil a aeronavei. Cadrul de fuselaj, angrenajul de aterizare și alte părți ale aeronavei folosesc, de asemenea, un număr mare de ștampile din aliaj de titan. Aceste părți sunt supuse diferitelor tensiuni complexe și forțe de impact în timpul decolarea și aterizarea și zborul aeronavei. Performanța excelentă a aliajului de titan se poate asigura că funcționează normal în condiții extreme și să asigure zborul sigur al aeronavei.

Oțelul inoxidabil de înaltă rezistență, cu rezistență ridicată, duritate ridicată și rezistență bună la coroziune, are, de asemenea, aplicații importante în câmpul aerospațial. În unele părți cheie ale aeronavei, cum ar fi camera de ardere și duza de coadă a motorului, este necesară rezistența la temperaturi ridicate, presiune ridicată și flux de aer de mare viteză, iar rezistența la rezistență, duritate și coroziune a materialului sunt extrem de mari. Oțelul inoxidabil de înaltă rezistență poate îndeplini aceste cerințe solicitante prin proiectarea specială a aliajului și procesul de tratare termică. În camera de ardere a motorului, ștampilele din oțel inoxidabil de înaltă rezistență pot rezista la eroziunea gazelor de temperatură ridicată și să mențină structura și performanța stabilă. În duza cozii, ștampilele din oțel inoxidabil de înaltă rezistență pot rezista la scurgerea fluxului de aer de mare viteză și influența temperaturii ridicate pentru a asigura funcționarea normală a duzei de coadă. Selecția materială a acestor componente cheie este direct legată de performanța și siguranța aeronavei și este punctul central al cercetării și aplicării în domeniul aerospațial.

VI Căutând spre viitor: noi materiale metalice și dezvoltare tehnologică

(I) Tendințe de cercetare și dezvoltare a materialelor metalice noi

Sub valul epocii dezvoltării rapide a științei și tehnologiei, cercetarea și dezvoltarea de noi materiale metalice este ca o competiție acerbă, împingând constant domeniul pieselor de ștampilare a metalelor către noi înălțimi. Cercetarea și dezvoltarea de noi aliaje de aluminiu este unul dintre cele mai importante momente. Cercetătorii au oferit aliajelor de aluminiu mai performanțe excelente prin optimizarea compoziției și microstructurii de aliaj. În ceea ce privește compoziția aliajului, au ajustat în mod inteligent proporțiile diferitelor elemente și au adăugat elemente rare, cum ar fi litiu și scandium, pentru a îmbunătăți în continuare puterea și duritatea aliajelor de aluminiu. Adăugarea de litiu nu numai că poate reduce în mod semnificativ densitatea aliajelor de aluminiu și poate obține materiale ușoare, dar, de asemenea, perfecționează structura de cereale a aliajului și își îmbunătățește rezistența și duritatea. Scandium este ca un catalizator magic care poate inhiba eficient recristalizarea aliajelor de aluminiu în timpul procesării și utilizării și să mențină rezistența ridicată și performanța bună de procesare a materialului.

În optimizarea microstructurii, cercetătorii au adoptat procese avansate de tratare termică și tehnologii de procesare pentru a face boabele de aliaje de aluminiu mai fin și mai uniform, îmbunătățind astfel performanța cuprinzătoare a materialului. Prin tehnologia de solidificare rapidă, se pot obține aliaje de aluminiu cu structuri de cereale ultrafine. Acest aliaj de aluminiu a îmbunătățit mult rezistența, menținând în același timp o plasticitate bună. Noile aliaje de aluminiu au arătat un potențial mare de aplicare în domeniul aerospațial. În fabricarea aripii aeronavei și a pieselor structurale de fuselaj, utilizarea de noi aliaje de aluminiu poate reduce greutatea, îmbunătățind în același timp rezistența și stabilitatea structurii, reducând astfel consumul de energie al aeronavei și îmbunătățind performanța zborului. Studiile au arătat că piesele structurale ale aeronavei din aliaje noi de aluminiu pot reduce greutatea cu 10% - 20% și pot crește rezistența cu 15% - 30% comparativ cu aliajele tradiționale de aluminiu.

Cercetarea și dezvoltarea oțelului de înaltă rezistență a înregistrat, de asemenea, progrese remarcabile. Prin tehnologia de microalloying și procesele avansate de rulare, rezistența și duritatea oțelului de înaltă rezistență au fost îmbunătățite semnificativ. În ceea ce privește microalierea, cercetătorii au adăugat urme de elemente de aliere precum niobium, vanadiu și titan la oțel. Aceste elemente pot forma faze fine de precipitații de carbonitrur în matricea de oțel, care joacă un rol în consolidarea precipitațiilor și întărirea cerealelor fine, îmbunătățind astfel rezistența și duritatea oțelului. Procesele avansate de rulare, cum ar fi rularea termomecanică controlată (TMCP) și rularea cu mai multe pasuri, pot face ca structura oțelului să fie mai uniformă și mai densă, îmbunătățindu-și în continuare performanța. Rularea controlată termomecanică poate controla cu precizie parametrii, cum ar fi temperatura, deformarea și rata de răcire în timpul procesului de rulare, astfel încât oțelul să poată obține o rezistență ridicată, având în același timp o duritate bună și performanță de sudare. Rollarea multi-pass rafinează treptat boabele de oțel prin mai multe procese de rulare, îmbunătățind rezistența și plasticitatea materialului.

Oțelul de înaltă rezistență are perspective largi de aplicare în domeniul producției de automobile. În ceea ce privește fabricarea de componente de siguranță, cum ar fi grinzi anti-coliziune și bare de protecție a automobilelor, utilizarea oțelului de înaltă rezistență poate îmbunătăți performanța pasivă de siguranță a automobilelor, absorb efectiv energia în timpul coliziunilor și poate proteja viața pasagerilor din mașină. Utilizarea oțelului de înaltă rezistență în structura corpului automobilelor poate obține, de asemenea, un corp ușor, să reducă consumul de combustibil și emisiile. Conform statisticilor, greutatea corpurilor auto realizate din oțel de înaltă rezistență poate fi redusă cu 15% - 25%, iar consumul de combustibil poate fi redus cu 8% - 12%.

(Ii) Impactul inovației tehnologiei de ștampilare asupra selecției materialelor

Inovațiile în tehnologia de ștampilare, cum ar fi ștampilarea de precizie și ștampilarea de mare viteză, sunt ca niște taste magice care au deschis o nouă ușă la aplicarea materialelor metalice, au schimbat profund cerințele pentru performanța materialelor metalice și au promovat aplicarea pe scară largă a materialelor noi.

Tehnologia de ștampilare a preciziei, cu caracteristicile sale de înaltă precizie și de înaltă calitate a suprafeței, depun cereri extrem de mari la uniformitatea și calitatea de suprafață a materialelor metalice. În procesul de ștampilare de precizie, materialele metalice trebuie să obțină un control precis al formei într -un interval de deformare mic, ceea ce necesită ca materialul să aibă o plasticitate bună și o structură organizațională uniformă pentru a evita probleme precum deformarea inegală și defectele de suprafață. Pentru a răspunde nevoilor tehnologiei de ștampilare a preciziei, materialele noi apar constant. Au fost dezvoltate unele materiale metalice cu puritate ultra-ridicată și microstructură uniformă. Aceste materiale pot menține performanțe stabile în timpul ștampilării de precizie și pot obține procesarea de ștampilare de înaltă precizie. În ceea ce privește fabricarea de componente electronice de ștampilă de precizie, materialele din aliaj de cupru de înaltă puritate și materiale din aliaj de aluminiu poate fi utilizată pentru a produce componente electronice cu o precizie dimensională înaltă și o calitate bună a suprafeței, satisfacerea nevoilor de dezvoltare a industriei electronice pentru miniaturizarea și precizia pieselor.

Tehnologia de ștampilare de mare viteză, cu avantajele sale de eficiență ridicată și o capacitate ridicată de producție, a reprezentat provocări severe pentru performanța de ștampilare a materialelor metalice și durata de viață a matrițelor. În procesul de ștampilare de mare viteză, materialele metalice trebuie să reziste la impactul și forțele de deformare uriașe într-o perioadă scurtă de timp, ceea ce necesită ca materialul să aibă performanțe de ștampilare bune și să se poată deforma rapid și uniform. În același timp, trebuie să aibă, de asemenea, o rezistență bună la uzură și o rezistență la oboseală pentru a prelungi durata de viață a matriței. Pentru a se adapta la dezvoltarea tehnologiei de ștampilare de mare viteză, au fost utilizate pe scară largă materiale noi și tehnologii de tratare a suprafeței. Unele materiale metalice de înaltă rezistență și de înaltă calitate, cum ar fi oțelul din aliaj de înaltă rezistență și aliaj de aluminiu de înaltă performanță, au îmbunătățit performanța de ștampilare și rezistența la oboseală a materialelor prin optimizarea compoziției și a procesului de tratare termică. Utilizarea tehnologiei de acoperire pe suprafața matriței, cum ar fi acoperirea cu nitruri de titan, acoperirea cu carbură de tungsten etc., poate îmbunătăți semnificativ rezistența la uzură și anti-adeziunea matriței și poate prelungi durata de viață a matriței. În producția de ștampilare de mare viteză a scoicilor de telefonie mobilă, utilizarea materialelor din aliaj de aluminiu de înaltă performanță și a tehnologiei avansate de acoperire a mucegaiului poate obține o producție eficientă și de înaltă calitate și poate îmbunătăți competitivitatea pe piață a produselor.

VII. Rezumat: Explorarea eternă de a găsi cel mai bun metal

În vastul câmp industrial al pieselor de ștampilare a metalelor, călătoria pentru a găsi cele mai bune materiale metalice este ca o explorare nesfârșită, plină de provocări și oportunități. Prin poziția cheie a pieselor de ștampilare a metalelor în fabricarea industrială, cerințele stricte ale proceselor de ștampilare pe materiale metalice, performanța materialelor metalice comune în ștampilare, factorii multipli care determină cel mai bun metal și analiza reală a cazurilor diferitelor industrii, ne dăm seama profund că alegerea celui mai bun material metalic nu este un lucru unic, dar necesită o examinare cuprinzătoare a multor factori.

Ca piatra de temelie a producției industriale, piesele de ștampilare a metalelor sunt utilizate pe scară largă în multe domenii, cum ar fi automobile, electronice, aerospațiale, etc. Calitatea și performanța lor sunt direct legate de calitatea și competitivitatea pieței produselor din aval. Procesul de ștampilare plasează cerințe extrem de ridicate privind mașina, rezistența și duritatea, rezistența la coroziune, calitatea suprafeței și aspectul materialelor metalice. Aceste cerințe sunt împletite și determină în comun aplicabilitatea materialelor metalice în procesul de ștampilare. Materialele metalice obișnuite, cum ar fi aluminiul, oțelul inoxidabil, oțelul cu conținut scăzut de carbon, cupru și alama, au propriile lor puncte forte în ștampilare. Aceștia satisfac nevoile diverse ale diferitelor industrii și produse cu avantajele lor unice de performanță.

Cu toate acestea, în aplicațiile reale, factorii care determină cel mai bun metal sunt mult mai mult decât performanța materialului în sine. Scenariul de utilizare și cerințele de performanță sunt ca o busolă, conducând direcția de selecție a materialelor. Diferite industrii și produse au cerințe de performanță diferite pentru piesele de ștampilare a metalelor din diferite medii de lucru. De la urmărirea extremă a industriei auto a industriei auto și a rezistenței la impact a pieselor structurale ale corpului până la cerințele stricte ale industriei electronice pentru conductivitatea și precizia pieselor de ștampilare a componentelor electronice, fiecare scenariu de aplicație stabilește un standard unic pentru selectarea materialelor metalice.

Considerațiile de costuri sunt o sabie cu două tăișuri. În timp ce urmăriți materiale de înaltă performanță, trebuie luată în considerare fezabilitatea economică. Prețurile materiale, costurile de procesare și costurile cuprinzătoare aduse de viața serviciului necesită toate un echilibru atent între cerințele de performanță și bugetele economice. Deși unele materiale au performanțe excelente, costul lor ridicat își poate limita aplicația pe scară largă; În timp ce unele materiale cu costuri reduse pot juca, de asemenea, un rol important în domenii specifice, dacă își pot îmbunătăți rentabilitatea prin optimizarea proceselor și proiectărilor, în timp ce îndeplinesc cerințele de performanță de bază.

Adaptabilitatea tehnologiei de procesare este un factor cheie care nu poate fi ignorat în selecția materialelor. Există o interacțiune complexă între diferite materiale metalice și diverse procese de ștampilare. Preferința procesului de desen profund pentru aliajele de aluminiu, precum și cerințele speciale de ștampilare de precizie și tehnologia de ștampilare de mare viteză pentru performanța materialelor metalice, toate indică faptul că dezvoltarea tehnologiei de procesare continuă să promoveze inovația și aplicarea materialelor metalice.

Printr-o analiză aprofundată a cazurilor în automobile, electronice, aerospațiale și alte industrii, vedem clar considerentele unice și practicile de succes ale diferitelor industrii în selecția materialelor metalice bazate pe propriile caracteristici și nevoi. Aplicarea coordonată a aliajelor de oțel și aluminiu cu conținut scăzut de carbon în părți structurale ale corpului și componente ale motorului din industria auto, poziționarea precisă a cuprului, a alamă și a oțelului inoxidabil în diferite părți ale echipamentelor electronice din industria electronică și performanța excelentă a aliajelor de titan, iar oțelul inoxidabil de înaltă rezistență în alte industrii din selecția aeronavelor din câmpul aerospational.

Privind spre viitor, tendința de cercetare și dezvoltare a noilor materiale metalice și inovația tehnologiei de ștampilare au adus potențial de dezvoltare nelimitat în industria de ștampilare a metalelor. Apariția continuă a unor materiale noi, cum ar fi aliajele de aluminiu și oțelul de înaltă rezistență, va spori și mai mult performanța și aplicarea pieselor de ștampilare metalice; Avansarea tehnologiilor, cum ar fi ștampilarea de precizie și ștampilarea de mare viteză, va prezenta cerințe mai mari privind performanța materialelor metalice și, de asemenea, va crea mai multe oportunități pentru aplicarea de materiale noi.