I. Piese de ștampilare a metalelor: secretul piatra de temelie a industriei

În marea hartă a industriei moderne, piese de ștampilare sunt ca nituri solide indispensabile, conectând îndeaproape diverse legături industriale și susțin structura stabilă a clădirilor industriale. De la mașinile pe care ne bazăm pentru călătoriile zilnice către dispozitivele electronice pe care le transportăm mereu cu noi, de la diverse aparate de acasă acasă la componente cheie din câmpul de construcție, piesele de ștampilare a metalelor sunt peste tot, iar importanța lor este evidentă. Ele pot fi numite piatra de temelie a câmpului industrial.

Luați ca exemplu industria de fabricație a automobilelor. Acesta este unul dintre cele mai utilizate câmpuri pe scară largă și critică pentru piesele de ștampilare a metalelor. Nașterea unei mașini este inseparabilă din mii de piese de ștampilare metalice. De la coaja exterioară a corpului mașinii până la piesele interne ale motorului, piesele structurale ale șasiului, etc., acestea oferă mașinii o structură stabilă și un aspect neted și poartă diverse eforturi și sarcini atunci când mașina conduce cu viteză mare. Calitatea sa este direct legată de siguranța, confortul și performanța mașinii. În industria electronică, piesele de ștampilare a metalelor joacă, de asemenea, un rol cheie. Cojile de metal, conectorii interni, terminalele și alte părți de precizie ale dispozitivelor electronice, cum ar fi telefoanele mobile, calculatoarele și camerele de luat vederi sunt toate capodoperele tehnologiei de ștampilare a metalelor. Aceste piese de ștampilare nu numai că garantează performanța electrică a echipamentelor electronice, dar oferă și protecție fizică solidă pentru ele, astfel încât echipamentul să poată rezista la diverse impacturi externe în utilizarea zilnică.

În industria aparatelor de acasă, aplicarea pieselor de ștampilare a metalelor poate fi, de asemenea, văzută peste tot. Cojile, parantezele, bazele și alte părți ale aparatelor de acasă, cum ar fi frigidere, mașini de spălat și aparate de aer condiționat sunt realizate în mare parte prin ștampilare. În timp ce asigură puterea structurală a aparatelor de acasă, ei pot face față, de asemenea, căutării consumatorilor de frumusețe și practicitate prin intermediul modelelor diversificate. În domeniul construcției, piesele de ștampilare a metalelor sunt utilizate pentru a produce componente cheie, cum ar fi ușile și ferestrele, pereții perdelei și structurile de oțel. Aceștia poartă greutatea uriașă a clădirii și testul diferitelor forțe naturale și au adus contribuții mari la siguranța și stabilitatea clădirii.

Tocmai datorită aplicării largi și a rolului cheie al pieselor de ștampilare a metalelor din multe industrii, este deosebit de important să explorăm procesul său de producție în fabrică în profunzime. Acest lucru nu numai că ne ajută să înțelegem secretele producției industriale și ale tehnologiei de fabricație avansată, dar oferă și sprijin tehnic puternic și idei inovatoare pentru dezvoltarea industriilor conexe și promovează întregul domeniu industrial pentru a se îndrepta către o direcție mai eficientă, precisă și inteligentă. În continuare, să mergem împreună în fabrică și să dezvăluim misterul procesului de producție de ștampilare a metalelor.

Ii. Planificarea Blueprint: proiectare mai întâi

(I) Analiza și comunicarea cererii

În procesul de producție a pieselor de ștampilare a metalelor, legătura de proiectare este ca piatra de temelie a unei clădiri, jucând un rol vital, iar analiza și comunicarea cererii sunt cheia pentru deschiderea ușii către proiectare. Atunci când primiți sarcina de a produce piese de ștampilare metalică, prima sarcină a proiectantului este de a efectua o comunicare aprofundată și cuprinzătoare cu clienții sau departamentele relevante.

Nevoile clienților sunt adesea diverse și complexe, ceea ce necesită proiectanților să aibă o perspectivă intensă și abilități excelente de comunicare pentru a capta cu exactitate fiecare informație cheie. În ceea ce privește funcția, piesele de ștampilare a metalelor din diferite industrii și în scopuri diferite au cerințe funcționale complet diferite. De exemplu, ștampilarea pieselor din câmpul aerospațial trebuie să aibă caracteristici de rezistență extrem de ridicată și ușoară pentru a rezista la stresul uriaș al aeronavelor în medii complexe de mare altitudine, reducând în același timp greutatea fuselajului și îmbunătățind performanța zborului; În timp ce piesele de ștanțare a preciziei în echipamente electronice se concentrează pe o bună conductivitate și o precizie dimensională pentru a asigura transmiterea stabilă a semnalelor electronice și funcționarea normală a echipamentelor. În ceea ce privește performanța, indicatorii de performanță, cum ar fi rezistența la temperatură ridicată, rezistența la coroziune și rezistența la uzură variază în funcție de scenariul de aplicare. Piesele de ștampilare din interiorul motorului auto trebuie să poată funcționa stabil pentru o perioadă lungă de timp sub temperatură ridicată, presiune ridicată și mediu de coroziune puternic; Părțile structurale metalice utilizate în aer liber trebuie să aibă o rezistență excelentă la vreme și o rezistență la coroziune pentru a rezista eroziunii de către factori naturali, cum ar fi vânt, ploaie și raze ultraviolete.

Nu trebuie ignorată designul aspectului. Nu este legat doar de estetica produsului, ci și strâns legat de competitivitatea pe piață a produsului. Odată cu îmbunătățirea continuă a nivelului estetic al consumatorilor, cerințele pentru aspectul produsului devin din ce în ce mai stricte. Cojile de metal ale unor produse electronice de înaltă calitate urmăresc netezimea finală a liniilor și o textură rafinată de suprafață pentru a arăta calitatea și sensul de modă al produselor; În timp ce părțile de ștampilare ale articolelor de uz casnic acordă mai multă atenție coordonării cu stilul general de acasă și adaugă frumusețe mediului de acasă prin forme unice și potrivirea culorilor.

Pentru a înțelege pe deplin și precis nevoile clienților, proiectanții folosesc de obicei o varietate de metode de comunicare. În plus față de comunicarea față în față, aceștia vor menține, de asemenea, un contact strâns cu clienții prin metode de la distanță, cum ar fi conferințe telefonice și conferințe video pentru a asigura o comunicare în timp util în orice situație. În același timp, proiectanții vor colecta, de asemenea, informații relevante furnizate de clienți, cum ar fi manuale de produse, specificații tehnice, eșantioane de referință, etc. Aceste materiale sunt ca niște indicii valoroase pentru a ajuta proiectanții să înțeleagă profund fondul și detaliile cererii produsului. În timpul procesului de comunicare, proiectanții își vor folosi cunoștințele profesionale pentru a explica și ghida unele cerințe vagi sau nerezonabile ridicate de clienți și vor oferi sugestii și soluții profesionale, astfel încât proiectarea finală nu poate satisface doar nevoile reale ale clienților, ci și să îndeplinească principiile și specificațiile proiectării ingineriei.

(Ii) Desen precis cu software CAD

După înțelegerea pe deplin a nevoilor clienților, proiectanții vor folosi software profesionist, cum ar fi CAD (design asistat de computer) pentru a transforma ideile din mintea lor în desene de produs precise, care este legătura de bază în procesul de proiectare a pieselor de ștampilare a metalelor. Software-ul CAD a devenit un instrument indispensabil pentru proiectarea industrială modernă, cu funcțiile sale puternice și capacitățile de desen de înaltă precizie, oferind proiectanților un spațiu creativ larg și mijloace de proiectare eficiente.

Atunci când utilizați software -ul CAD pentru a desena desene de produs, proiectanții trebuie să determine mai întâi aspectul general și forma de bază a produsului. Acest lucru necesită construirea conturului general al produsului în software pe baza informațiilor obținute din comunicarea anterioară, combinată cu propria experiență de proiectare și creativitate. De exemplu, pentru o ștampilare a capului de cilindru al unui motor auto, proiectantul va determina mai întâi forma principală, cum ar fi un dreptunghi sau poligon neregulat, precum și locația și dimensiunea aproximativă a pieselor cheie, cum ar fi diverse găuri de montare și găuri de injecție. În procesul de determinare a formei de bază, proiectantul va lua în considerare pe deplin cerințele funcționale și procesul de fabricație al produsului pentru a asigura raționalitatea și fabricarea proiectării.

În continuare, parametrii cheie, cum ar fi dimensiunea produsului, forma, toleranța etc. sunt desenate și adnotate cu exactitate. Precizia dimensională este unul dintre indicatorii cheie ai calității pieselor de ștampilare a metalelor, ceea ce afectează în mod direct asamblarea și performanța produsului. Software -ul CAD oferă o mulțime de instrumente de desen și funcții de dimensionare precisă. Proiectanții pot determina cu exactitate dimensiunea fiecărei părți introducând valori specifice sau folosind instrumente de măsurare. De exemplu, pentru o parte de ștampilare a unui conector electronic de precizie, toleranța dimensională a pinilor săi poate fi controlată în ± 0,01 mm, ceea ce necesită proiectanților să deseneze și să adnoteze extrem de exact în software-ul CAD pentru a se asigura că procesul de procesare ulterior poate satisface această cerință de înaltă precizie.

Desenul de forme necesită, de asemenea, un grad ridicat de precizie. Piesele de ștampilare din metal au o varietate de forme, de la părți plate simple până la piese curbate tridimensionale complexe. Pentru ștampilarea pieselor cu forme complexe, proiectanții folosesc funcția de modelare a suprafeței software-ului CAD pentru a construi cu exactitate forma tridimensională a produsului prin crearea de puncte de control, curbe și suprafețe. De exemplu, suprafața acoperirii corpului mașinii are de obicei o formă de suprafață curbă complexă. Designerii trebuie să utilizeze instrumentele avansate de modelare a suprafeței din software-ul CAD, cum ar fi suprafața NURBS (NO-uniformă rațională B-Spline), pentru a înfățișa cu exactitate fiecare curbă și fiecare suprafață de pe suprafața corpului, astfel încât nu numai că îndeplinește cerințele aerodinamicii, dar arată și linii de aspect frumoase.

Marcarea toleranței este, de asemenea, o parte importantă a procesului de desen CAD. Toleranța se referă la gama de variații a dimensiunii admise, ceea ce reflectă cerințele de precizie ale produsului în timpul procesului de fabricație. Proiectarea rezonabilă a toleranței nu poate asigura doar calitatea și performanța produsului, dar poate reduce și costul de fabricație. Proiectanții vor marca cu exactitate gama de toleranță de fiecare dimensiune pe desenul CAD în funcție de cerințele de utilizare ale produsului și nivelul procesului de fabricație. De exemplu, pentru unele piese de ștampilare cu cerințe ridicate pentru precizia potrivită, cum ar fi părțile potrivite ale pistonului motorului și căptușeala cilindrului, intervalul de toleranță poate fi controlat foarte strict; În timp ce pentru dimensiunile unor părți non-critice, intervalul de toleranță poate fi relaxat corespunzător.

În timpul procesului de desen, proiectanții vor folosi, de asemenea, diverse funcții auxiliare ale software -ului CAD, cum ar fi gestionarea straturilor, definiția blocului, proiectarea parametrică etc., pentru a îmbunătăți eficiența și precizia desenului. Funcția de gestionare a straturilor poate plasa diferite tipuri de elemente grafice, cum ar fi liniile de contur, liniile de dimensiuni, adnotările de toleranță etc., pe diferite straturi pentru gestionarea și editarea ușoară; Funcția de definire a blocului poate defini unele elemente grafice utilizate frecvent, cum ar fi piese standard, simboluri etc., ca blocuri pentru o reutilizare ușoară; Funcția de proiectare parametrică permite proiectanților să actualizeze automat graficele prin modificarea parametrilor, îmbunătățind considerabil flexibilitatea și eficiența proiectării.

(Iii) Revizuirea și optimizarea proiectării

Când desenul CAD este finalizat, acesta nu înseamnă sfârșitul lucrărilor de proiectare. În continuare, este necesar să se organizeze mai multe părți pentru a efectua recenzii de proiectare, ceea ce este o legătură importantă pentru a asigura calitatea proiectării, pentru a descoperi probleme potențiale și a optimiza. Revizuirea proiectării este un proces de brainstorming. Invitând oameni din medii profesionale diferite să participe, planul de proiectare este în mod cuprinzător și profund revizuit și evaluat din mai multe unghiuri.

Persoanele implicate în revizuirea proiectării includ de obicei proiectanți, ingineri de proces, ingineri de mucegai, personal de control al calității, manageri de producție și reprezentanți ai clienților. În calitate de creator principal al planului de proiectare, proiectantul este responsabil pentru introducerea ideilor de proiectare, a funcțiilor produsului, a caracteristicilor structurale și a bazei pentru determinarea în detaliu a diverșilor parametri; Inginerul de proces evaluează fezabilitatea planului de proiectare în procesul de producție efectiv din perspectiva procesului de fabricație, inclusiv selecția procesului de ștampilare, dificultatea proiectării și fabricării mucegaiului, aplicabilitatea echipamentelor de producție, etc.; Inginerul mucegaiului se va concentra pe proiectarea structurală, calculul rezistenței, predicția vieții și menținerea matriței; Personalul de control al calității va examina cu strictețe precizia dimensională a produsului, calitatea suprafeței, indicatorii de performanță și alte aspecte în conformitate cu standardele de calitate și specificațiile de inspecție pentru a se asigura că planul de proiectare poate satisface cerințele de calitate; Personalul de gestionare a producției va lua în considerare factori precum eficiența producției, controlul costurilor și planificarea producției și va prezenta sugestii de optimizare pentru a face planul de proiectare mai în conformitate cu realitatea producției; Reprezentantul clientului va exprima opinii cu privire la funcțiile, aspectul și experiența utilizatorului produsului din perspectiva utilizatorului pentru a se asigura că planul de proiectare poate răspunde nevoilor și așteptărilor clientului.

În timpul procesului de revizuire, personalul din toate părțile va efectua o revizuire detaliată a desenelor de proiectare și va ridica întrebări și sugestii din diferite unghiuri. De exemplu, un inginer de proces poate constata că aranjarea unui proces de ștampilare este nerezonabilă, ceea ce duce la o eficiență scăzută a producției sau la creșterea ratei de resturi. În acest moment, este necesar să discutăm cu proiectantul pentru a regla secvența procesului de ștampilare sau pentru a îmbunătăți structura matriței; Inginerul de mucegai poate sublinia că o anumită parte a matriței nu este suficient de puternică și este predispusă la deteriorare în timpul utilizării, iar selecția materialelor sau proiectarea structurală a matriței trebuie să fie optimizată; Personalul de control al calității poate constata că o anumită cerință de toleranță dimensională a produsului este prea strictă și dificil de garantat în condițiile de producție existente. Este necesar să negociem cu proiectantul pentru a relaxa în mod corespunzător gama de toleranță, asigurând în același timp că calitatea produsului nu este afectată; Reprezentantul clientului poate propune unele sugestii de modificare cu privire la proiectarea aspectului produsului, cum ar fi culoarea, forma, metoda de tratare a suprafeței, etc. Proiectantul va face ajustări și optimizări corespunzătoare la planul de proiectare bazat pe feedback -ul clientului.

Pentru întrebările și sugestiile ridicate în timpul procesului de revizuire, echipa de proiectare va efectua analize și cercetări în profunzime și va formula măsuri de optimizare corespunzătoare. Aceasta poate implica modificări parțiale la desenele de proiectare, cum ar fi reglarea parametrilor, cum ar fi dimensiunea, forma, toleranța, etc.; De asemenea, poate necesita re-conceptualizarea și optimizarea întregului plan de proiectare, cum ar fi schimbarea formei structurale a produsului, a selecției materialelor sau a procesului de ștampilare. În timpul procesului de optimizare, echipa de proiectare va folosi pe deplin funcțiile software -ului CAD pentru a simula și analiza planul de proiectare modificat și pentru a -l verifica pentru a se asigura că planul de proiectare optimizat poate satisface diverse cerințe și poate evita problemele în procesul de producție efectiv.

Revizuirea și optimizarea proiectării este un proces iterativ. Planul de proiectare nu va fi finalizat până când toate părțile nu ajung la un consens asupra planului de proiectare și consideră că planul de proiectare a luat în considerare pe deplin funcția, performanța, aspectul, procesul de fabricație, controlul calității, eficiența producției și costurile și alți factori și este științific și posibil, punând o bază solidă pentru producția de fabricare și ștampilare ulterioară a modelelor.

Iii. Selectarea materialelor: sursa de calitate

(I) Proprietățile materiale și adaptabilitate

Selecția materialelor joacă un rol vital în producerea pieselor de ștampilare a metalelor, la fel ca piatra de temelie a unei clădiri înalte și este un factor cheie în asigurarea calității și performanței produsului. Materiale metalice obișnuite, cum ar fi plăci din oțel cu frig la rece, plăci din oțel inoxidabil, plăci de aluminiu etc., fiecare au caracteristici unice, care determină adaptabilitatea lor în diferite produse.

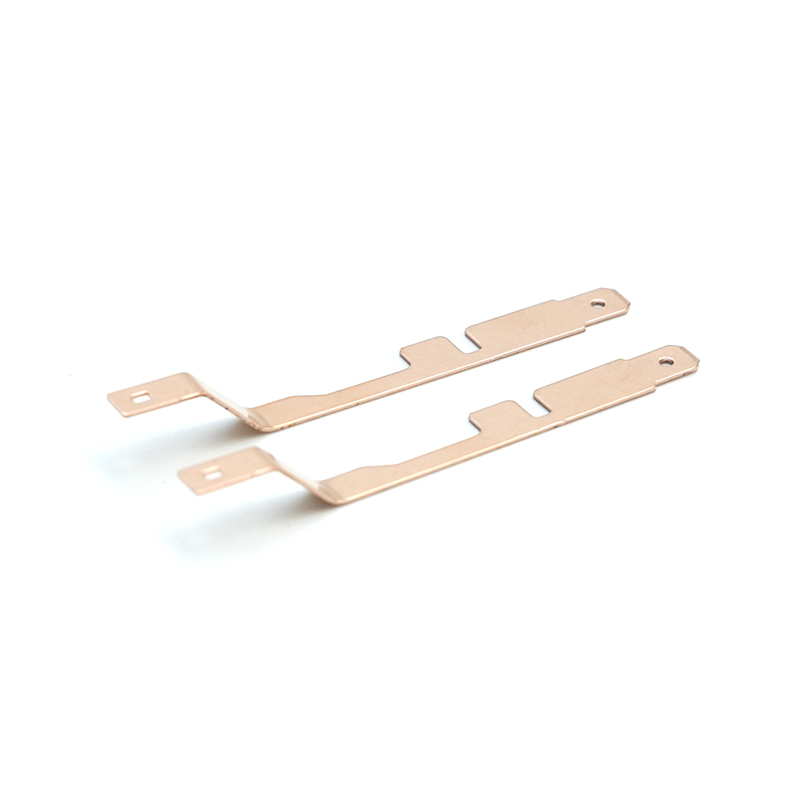

Plăcile de oțel cu role la rece, cunoscute pentru calitatea lor bună a suprafeței și precizia dimensională, sunt ca un meșter delicat, care poate crea produse de înaltă precizie. Proprietățile sale mecanice și performanța procesului sunt, de asemenea, relativ bune și este ușor să efectuați ștampilarea, îndoirea și alte operațiuni de procesare, la fel ca un dansator calificat, care arată o postură grațioasă în timpul procesului de procesare. Cu toate acestea, rezistența la coroziune a plăcilor de oțel cu role la rece este relativ slabă, la fel ca o floare delicată care are nevoie de îngrijire suplimentară. În unele produse care nu necesită o rezistență ridicată la coroziune, dar au cerințe ridicate pentru precizia dimensională și calitatea suprafeței, cum ar fi carcasa echipamentelor electronice și piese mecanice mici, plăcile de oțel cu role la rece sunt o alegere ideală. De exemplu, plăcile de oțel cu rosturi la rece sunt adesea utilizate la fabricarea de cochilii de telefon mobil. Procesul de ștampilare este utilizat pentru a modela aspectul rafinat, iar apoi tratamentul de suprafață este efectuat pentru a -l face să aibă un aspect frumos și anumite proprietăți de protecție.

Plăcile din oțel inoxidabil sunt cunoscute sub numele de „paznici de oțel” din industria materialelor pentru rezistența lor excelentă la coroziune și rezistența ridicată. Fie într -un mediu umed, fie în fața eroziunii chimice, se poate lipi de postul său și poate menține performanțe stabile. Suprafața sa este netedă și frumoasă, cu o bună rezistență la oxidare și rezistență la uzură, ca un războinic în armură, neînfricat de provocările externe. Plăcile din oțel inoxidabil sunt utilizate pe scară largă în procesarea alimentelor, echipamente medicale, decorare arhitecturală și alte câmpuri. De exemplu, containerele, conductele și alte părți din echipamentele de prelucrare a alimentelor necesită o rezistență la coroziune extrem de mare, deoarece trebuie să contacteze diverse alimente și detergenți. Plăcile din oțel inoxidabil pot satisface bine această cerere și pot asigura siguranța și igiena echipamentului; În decorarea arhitecturală, plăcile din oțel inoxidabil sunt adesea folosite pentru a face balustrade, pereți de perdele, etc., care nu pot oferi doar un suport structural solid, dar arată și o estetică la modă și modernă.

Foaia de aluminiu este favorizată pentru greutatea ușoară, o bună conductivitate electrică și conductivitate termică. Este ca un mesager ușor și joacă un rol important în unele domenii, cu cerințe stricte de greutate. Are o plasticitate puternică și este ușor de procesat în diferite forme. Este ca un artist creativ care poate modela foaia de aluminiu în diverse forme rafinate. În același timp, foaia de aluminiu are, de asemenea, o bună rezistență la coroziune. Poate forma un film de protecție dens de oxid de aluminiu în aer pentru a -și proteja interiorul de eroziune. Foaia de aluminiu poate fi văzută peste tot în industrii precum aerospațial, produse electronice și fabricarea auto. În domeniul aerospațial, pentru a reduce greutatea aeronavelor și pentru a îmbunătăți performanța zborului, foaia de aluminiu este utilizată pe scară largă la fabricarea aripilor aeronavei, fuselagiei și a altor piese; În produsele electronice, foaia de aluminiu este adesea folosită pentru a face chiuvete de căldură, folosind o bună conductivitate termică pentru a disipa eficient căldura și pentru a asigura funcționarea stabilă a echipamentelor electronice.

Când selectați materiale, este necesar să luați în considerare în mod cuprinzător nevoile specifice ale produsului. În ceea ce privește rezistența, dacă produsul trebuie să reziste la forțe externe mari, cum ar fi piese structurale auto, piese de transmisie mecanică, etc., este necesar să alegeți materiale cu rezistență mai mare, cum ar fi foi de oțel cu rostire la rece sau foi din oțel inoxidabil. Pentru unele produse cu cerințe de rezistență ridicate, cum ar fi arcuri și conectori, duritatea materialului devine un factor cheie și este necesar să se asigure că materialul nu este ușor de rupt atunci când este supus forței. În ceea ce privește rezistența la coroziune, cum ar fi prelucrarea alimentelor și echipamentele medicale menționate mai sus, trebuie selectate materiale cu o rezistență la coroziune bună pentru a asigura durata de siguranță și de serviciu a produsului.

În plus față de aceste caracteristici de bază, factori precum costul materialului și mașina care nu pot fi ignorați. Costul este unul dintre factorii importanți care trebuie luați în considerare în producția de întreprinderi. Pe premisa îndeplinirii cerințelor de performanță a produsului, alegerea materialelor cu costuri reduse poate reduce costurile de producție și poate îmbunătăți competitivitatea întreprinderilor. Mașinabilitatea materialelor afectează în mod direct eficiența producției și calitatea produsului. De exemplu, deși unele materiale au performanțe excelente, acestea sunt dificil de prelucrat și pot necesita tehnologie și echipamente speciale de procesare, ceea ce va crește complexitatea și costul producției. Prin urmare, atunci când selectați materiale, este necesar să cântăriți diverși factori și să găsiți materialul care se potrivește cel mai bine cerințelor produsului.

(Ii) Procesul de pretratare a materialelor

În procesul de producție a pieselor de ștampilare a metalelor, procesul de pretratare a materialului este o legătură indispensabilă și importantă, la fel ca o repetiție atentă înainte de o performanță minunată, punând o bază solidă pentru procesarea ulterioară și calitatea produsului. Procesul de pretratare include, în principal, procesele de tăiere, sortare și tratare a suprafeței, cum ar fi curățarea, degresarea și sandlarea.

Tăierea materialelor este procesul de împărțire a materiilor prime în funcție de dimensiunea și forma cerută. Este ca un croitor precis care taie bucăți mari de pânză în dimensiuni adecvate. În timpul procesului de tăiere, este necesar să selectați o metodă de tăiere adecvată în funcție de tipul și grosimea materialului și a cerințelor produsului. Metodele comune de tăiere includ tăierea ferăstrăului, tăierea plasmatică, tăierea cu laser, etc. Tăierea ferăstrăului este o metodă mai frecventă. Tăie materialele metalice prin rotația de mare viteză a lamei de ferăstrău. Este potrivit pentru tăierea foilor de metal mai groase; Tăierea plasmatică folosește fluxul de gaz plasmatic de temperatură ridicată și de mare viteză pentru a topi și a arunca materialele metalice pentru a atinge scopul tăierii. Această metodă are o viteză de tăiere rapidă și o precizie ridicată și este potrivită pentru tăierea materialelor metalice de diferite forme; Tăierea cu laser folosește fascicule laser cu energie mare pentru a topi și vaporiza materialele metalice pentru a obține efectul de tăiere. Precizia sa de tăiere este extrem de mare și poate obține tăierea formelor complexe. Este adesea folosit pentru a tăia piese metalice de înaltă precizie.

Procesul de finisare este în principal pentru a inspecta și tăia materialele tăiate, eliminarea burr -urilor, blițului și a altor defecte de pe suprafața materialelor, face suprafața plană și netedă și oferă o bază bună pentru procesarea ulterioară. Acest proces este ca un estetician atent, modificând cu atenție materialele pentru a le face să pară noi.

Procesul de curățare și degresare este de a îndepărta poluanții, cum ar fi uleiul, praful și impuritățile de pe suprafața materialelor pentru a asigura curățenia suprafeței materialelor. Dacă acești poluanți nu sunt înlăturați la timp, aceștia vor afecta calitatea ulterioară a procesării. De exemplu, în timpul procesului de ștampilare, uleiul poate provoca o uzură crescută a matriței și afectează calitatea suprafeței părților de ștampilare; În timpul procesului de sudare, impuritățile pot provoca defecte de sudare și pot reduce rezistența la sudare. Metodele comune de curățare includ curățarea chimică și curățarea cu ultrasunete. Curățarea chimică folosește reactivi chimici pentru a reacționa cu uleiul pentru a -l dizolva sau emulsifica, atingând astfel scopul îndepărtării uleiului; Curățarea cu ultrasunete folosește efectul de cavitație al ecografiei pentru a produce bule minuscule în lichid. Forța de impact generată atunci când explozia bulelor poate elimina uleiul și impuritățile de pe suprafața materialului pentru a obține efectul de curățare.

Procesul de sablare este de a avea impact asupra suprafeței materialului cu particule de nisip de mare viteză pentru a îndepărta scala de oxid, rugina etc. la suprafață și, în același timp, face ca suprafața materialului să formeze un anumit grad de rugozitate pentru a crește adeziunea de suprafață. Acest proces este ca un curățător harnic, care îndepărtează în detaliu murdăria de pe suprafața materialului și creează condiții bune pentru tratarea ulterioară a suprafeței și aderența de acoperire. De exemplu, înainte de tratamentul suprafeței, cum ar fi pictura și electroplarea, sală de eblitare poate face ca acoperirea să adere mai bine la suprafața materialului și să îmbunătățească durabilitatea și performanța de protecție a acoperirii.

Procesul de pretratare a materialelor are o semnificație deosebită pentru procesarea ulterioară și calitatea produsului. Calitatea suprafeței materialului pre -tratat este garantată, ceea ce poate potrivi mai bine matriței, reduce frecarea și uzura în timpul procesului de ștampilare și poate îmbunătăți precizia dimensională și calitatea suprafeței pieselor de ștampilare. O suprafață curată ajută la îmbunătățirea calității proceselor ulterioare, cum ar fi sudarea și pictura, ceea ce face ca sudarea să fie mai solidă și mai uniformă și mai solidă, îmbunătățind astfel performanța generală și durata de viață a produsului. Dacă procesul de pretratare nu este în vigoare, în produs pot apărea diverse probleme de calitate, cum ar fi defectele de suprafață, abaterile dimensionale și scăderea rezistenței la coroziune, ceea ce va afecta grav calitatea și competitivitatea pieței produsului. Prin urmare, în procesul de producție a pieselor de ștampilare a metalelor, trebuie să acordăm o importanță deosebită procesului de pretratare a materialelor, să respectăm cu strictețe cerințele procesului și să asigurăm calitatea pretratării materialelor.

Iv. Fabricarea mucegaiului: crearea de instrumente cheie

(I) Concepția ingenioasă a designului mucegaiului

Proiectarea mucegaiului, ca legătură principală a producției de ștampilare metalică, este ca o performanță simfonică precisă. Fiecare notă este crucială, iar concepția sa ingenioasă se desfășoară pe întregul proces. Conform desenelor de proiectare a produsului, designerii de mucegai folosesc cunoștințe profesionale profunde și experiență practică bogată pentru a începe această călătorie complexă și creativă de design.

Atunci când proiectați structura matriței, proiectantul trebuie să fie ca un arhitect atent stabilit, ținând cont de cerințele procesului de formă, dimensiune și ștampilare ale produsului. Pentru piesele de ștampilare în formă simplă, cum ar fi garniturile plate, structura matriței este relativ directă, iar forme simple cu un singur proces sunt de obicei utilizate pentru a completa ștampilarea. Pentru piese de ștampilare în formă de complex, cum ar fi huse pentru automobile, acestea au suprafețe curbate neregulate și numeroase găuri, caneluri și alte caracteristici, ceea ce necesită proiectanților să proiecteze matrițe progresive sau compuse complexe multi-stații. Dies progresive multi-stații pot completa mai multe procese de ștampilare pe o matriță și pot produce eficient piese de ștampilare cu forme complexe prin alimentare și ștampilare continuă; Dies compus poate completa mai multe procese de ștampilare în aceeași stație, în același timp, cum ar fi golirea, perforarea, îndoirea etc., reducând eroarea de poziționare a pieselor de ștampilare și îmbunătățirea exactității produselor.

Proiectarea formei mucegaiului necesită, de asemenea, un grad ridicat de precizie și inovație. Trebuie să se potrivească perfect formei produsului, la fel ca hainele personalizate. De exemplu, pentru o parte de ștampilare a unei carcase electronice cu o formă unică, designul formei matriței trebuie să reproducă cu exactitate forma produsului, inclusiv fiecare arc și fiecare colț. Proiectanții vor folosi tehnologie avansată de modelare 3D pentru a construi un model precis al matriței în computer și va optimiza forma matriței prin analiza de simulare pentru a se asigura că, în timpul procesului de ștampilare, materialul poate curge uniform, umple cavitatea matriței și formează o formă de produs care îndeplinește cerințele.

Determinarea exactă a dimensiunii este cheia proiectării matriței. Orice ușoară abatere dimensională poate duce la probleme de calitate ale pieselor de ștampilare, cum ar fi toleranța dimensională și asamblarea slabă. Proiectanții vor calcula cu exactitate dimensiunile mucegaiului pe baza cerințelor de mărime ale produsului, combinate cu caracteristicile de deformare ale materialului și caracteristicile procesului de ștampilare. De exemplu, atunci când proiectați o matriță pentru ștampilarea angrenajelor de precizie, cerințele de precizie a mărimii profilului dinților de viteze sunt extrem de mari. Proiectanții trebuie să țină seama de deformarea elastică și deformarea plastică a materialului în timpul procesului de ștampilare, precum și la uzura matriței și a altor factori și să determine cu exactitate dimensiunea profilului dinților din matriță pentru a se asigura că angrenajul ștampilat îndeplinește cerințele de proiectare.

În timpul procesului de proiectare, deformarea materialelor și distribuția stresului sunt factori pe care trebuie să se concentreze proiectanții. Materialele vor suferi deformații complexe în timpul procesului de ștampilare, cum ar fi întinderea, compresia, îndoirea, etc. Metode de deformare diferite vor produce distribuții diferite de stres. Dacă proiectarea matriței este nerezonabilă, poate provoca deformarea materialelor inegale, ridurile, fisurarea și alte defecte, iar concentrația excesivă de stres va afecta, de asemenea, durata de viață a matriței. Pentru a face față acestor probleme, proiectanții vor folosi cunoștințele despre mecanica materialelor și mecanica de plasticitate pentru a simula și analiza procesul de ștampilare. Prin simulare, putem înțelege intuitiv procesul de deformare și distribuția stresului materialului, astfel încât să optimizăm structura și forma matriței, cum ar fi stabilirea în mod rezonabil a razei de file, convexa și decalajul convexului și alți parametri, astfel încât deformarea materialului este mai uniformă, concentrația de stres este redusă, iar calitatea pieselor de ștampilare este îmbunătățită.

Proiectarea mucegaiului trebuie, de asemenea, să ia în considerare eficiența producției și factorii de cost. Pe premisa asigurării calității produsului, proiectanții se vor strădui să proiecteze matrițe eficiente și cu costuri reduse. De exemplu, prin optimizarea structurii matriței, reducerea dificultăților de fabricație și a timpului de procesare a matriței și îmbunătățirea eficienței producției; Selectarea rezonabilă a materialelor de mucegai, îndeplinind în același timp cerințele de performanță a matriței, reducând costurile materialelor. În același timp, proiectanții vor lua în considerare, de asemenea, comoditatea întreținerii și întreținerii mucegaiului, astfel încât matrița să poată menține performanțe bune în timpul utilizării pe termen lung și să reducă costurile de întreținere.

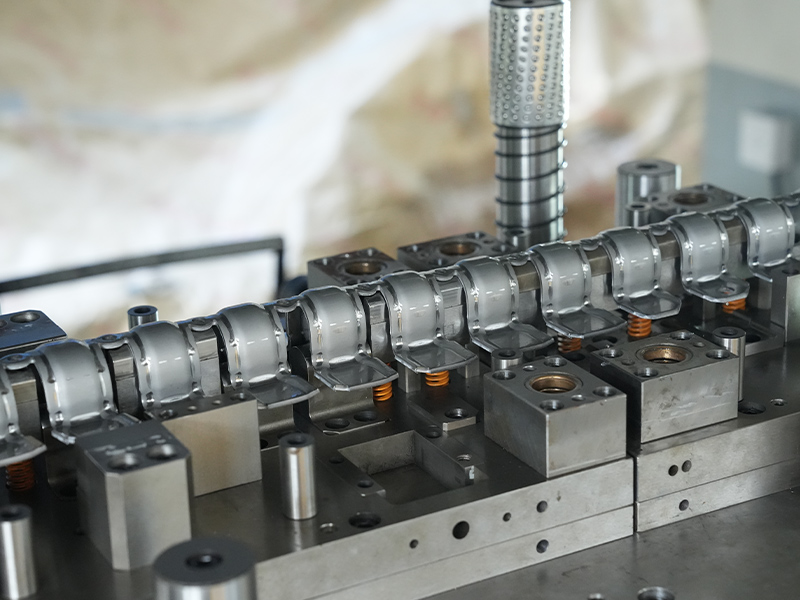

(Ii) Aplicarea tehnologiei avansate de fabricație

În domeniul fabricării mucegaiului, aplicarea tehnologiei avansate de fabricație este ca o pereche de aripi puternice pentru fabricarea mucegaiului, ceea ce îi permite să obțină standarde excelente de înaltă precizie și durabilitate ridicată. Tehnologiile avansate, cum ar fi prelucrarea CNC și EDM, au devenit un mijloc de cheie indispensabil al fabricării modelelor moderne.

Prelucrarea CNC (control numeric computer) joacă un rol de bază în fabricarea mucegaiului, cu gradul ridicat de automatizare și precizie. Controlează mișcarea mașinilor -unelte prin programe de calculator pentru a realiza prelucrarea precisă a pieselor de matriță. În timpul procesului de prelucrare, mașinile-unelte CNC pot controla cu exactitate calea și parametrii de tăiere ai instrumentului în conformitate cu programul pre-programat, obținând astfel prelucrarea formelor complexe și a dimensiunilor de înaltă precizie ale pieselor de matriță. De exemplu, atunci când prelucrați cavitatea și miezul matriței, prelucrarea CNC poate controla rugozitatea suprafeței părților matriței la un nivel extrem de scăzut prin frezare cu viteză mare, plictisire de precizie și alte procese, iar precizia dimensională atinge nivelul micronului. În comparație cu metodele tradiționale de prelucrare, prelucrarea CNC are avantajele eficienței ridicate a prelucrării, a preciziei stabile și a unei repetabilitate bună, care poate scurta foarte mult ciclul de fabricație al matriței și poate îmbunătăți calitatea matriței.

Prelucrarea electro-spark, ca metodă de prelucrare netradițională, are avantaje unice în fabricarea mucegaiului. Folosește temperatura ridicată generată de descărcare pentru a coroda și elimina materialele metalice, obținând astfel prelucrarea pieselor de matriță. Această metodă de prelucrare este deosebit de potrivită pentru prelucrarea pieselor de matriță cu duritate ridicată și forme complexe, cum ar fi matrițe cu găuri fine, caneluri înguste, contururi în formă specială și alte caracteristici. Atunci când prelucrați structura fină a matrițelor de precizie, EDM poate obține o prelucrare precisă a dimensiunilor minuscule prin controlul precis al parametrilor de descărcare, iar precizia prelucrării sale poate atinge nivelul submicronului. EDM poate prelucra, de asemenea, unele materiale dificil de prelucrat cu metode tradiționale de prelucrare, cum ar fi carbură cimentată, oțel întărit etc., oferind mai multe opțiuni materiale pentru fabricarea mucegaiului.

Atunci când folosesc aceste procese avansate de fabricație, operatorii trebuie să aibă abilități profesionale și experiență bogată. Aceștia ar trebui să fie familiarizați cu metodele de performanță și de funcționare ale diverselor echipamente de procesare și să poată selecta în mod rezonabil procesele și parametrii de procesare în funcție de caracteristicile și cerințele pieselor de matriță. Atunci când efectuează prelucrarea CNC, operatorii trebuie să compileze cu exactitate programe de prelucrare, ținând cont de factori precum selectarea sculelor, viteza de tăiere, viteza de alimentare, etc. pentru a asigura calitatea și eficiența prelucrării. Atunci când efectuează EDM, operatorii trebuie să fie pricepuți în reglarea parametrilor de descărcare, cum ar fi curentul de descărcare, timpul de descărcare, intervalul pulsului etc., pentru a controla precizia prelucrării și calitatea suprafeței. În același timp, operatorii trebuie să aibă, de asemenea, un bun simț al calității și responsabilității, să funcționeze strict în conformitate cu cerințele procesului și să se asigure că fiecare parte a matriței respectă standardele de calitate.

Utilizarea proceselor avansate de fabricație necesită, de asemenea, sprijinul echipamentelor avansate și a unui sistem de gestionare a sunetului. Întreprinderile trebuie să investească mulți bani pentru a introduce centre avansate de prelucrare CNC, mașini EDM și alte echipamente și întreține și deservi în mod regulat echipamentul pentru a asigura precizia și performanța echipamentului. De asemenea, întreprinderile trebuie să stabilească un sistem complet de gestionare a calității pentru a monitoriza întregul proces de fabricație a mucegaiului, de la inspecția materiilor prime până la inspecția de calitate a procesului de procesare și apoi până la acceptarea produsului finit. Fiecare legătură este strict controlată pentru a asigura calitatea stabilă și fiabilă a matriței.

(Iii) Puncte cheie ale controlului calității mucegaiului

Controlul calității mucegaiului este cheia pentru a asigura producerea lină a pieselor de ștampilare a metalelor și stabilitatea calității produsului. Este ca și cum ar fi stabilit un punct de control solid în lanțul de producție și fiecare legătură nu poate fi ratată. În procesul de fabricație a mucegaiului, se efectuează legături stricte de inspecție a calității, de la etapa de proiectare a matriței până la acceptarea finală după finalizarea procesării. Fiecare pas are măsuri corespunzătoare de inspecție a calității pentru a se asigura că calitatea matriței respectă standarde ridicate.

Detectarea preciziei dimensionale este una dintre legăturile importante în detectarea calității mucegaiului. Precizia dimensională a matriței afectează în mod direct precizia dimensională și performanța de asamblare a pieselor de ștampilare. În timpul procesului de procesare a matriței, diverse echipamente de măsurare de înaltă precizie, cum ar fi mașini de măsurare cu trei coordonate și interferometre cu laser, sunt utilizate pentru a măsura cu exactitate dimensiunile cheie ale matriței. Mașina de măsurare cu trei coordonate poate calcula cu exactitate abaterea dimensională a matriței prin măsurarea coordonatelor mai multor puncte de pe suprafața matriței, iar precizia măsurării acesteia poate atinge nivelul micronului. Atunci când detectează dimensiunea cavității mucegaiului, mașina de măsurare cu trei coordonate poate măsura rapid și cu exactitate lungimea, lățimea, adâncimea și alte dimensiuni ale cavității și le compară cu desenele de proiectare pentru a determina dacă dimensiunile îndeplinesc cerințele. Pentru unele părți de matriță cu forme complexe, metodele de măsurare care nu sunt contactate, cum ar fi măsurarea optică și scanarea laserului sunt, de asemenea, utilizate pentru a obține informații dimensionale mai cuprinzătoare și mai precise.

Detectarea rugozității suprafeței nu trebuie ignorată nici. Rugozitatea suprafeței matriței va afecta calitatea suprafeței și performanța de demontare a pieselor de ștampilare. Dacă suprafața matriței este aspră, piesele de ștampilare sunt predispuse la defecte precum încordarea și zgârieturile în timpul demolării, iar frecarea dintre matriță și piesele de ștampilare va crește, de asemenea, afectând precizia dimensională și eficiența producției pieselor de ștampilare. Atunci când detectați rugozitatea suprafeței mucegaiului, un instrument de măsurare a rugozității suprafeței este de obicei utilizat pentru a măsura neuniforma microscopică a suprafeței matriței printr -o metodă de măsurare a stilului sau optic. Conform cerințelor de utilizare și a standardelor din industrie ale matriței, este determinată gama admisibilă a rugozității suprafeței matriței. Pentru suprafețele de mucegai care nu îndeplinesc cerințele, se vor efectua șlefuire corespunzătoare, șlefuire și alte tratamente pentru a reduce rugozitatea suprafeței și pentru a îmbunătăți calitatea suprafeței mucegaiului.

În plus față de precizia dimensională și detectarea rugozității suprafeței, detectarea durității mucegaiului este, de asemenea, o parte importantă a controlului calității. Duritatea matriței este direct legată de rezistența la uzură și de durata de viață a serviciului. În timpul procesului de fabricație a matriței, părțile cheie ale matriței, cum ar fi matrițele convexe și concave, nuclee etc., vor fi testate pentru duritate. Metodele de testare a durității utilizate în mod obișnuit includ testul de duritate Rockwell, testul de duritate Brinell, testul de duritate Vickers, etc. Prin testarea durității, se poate aprecia dacă tratamentul termic al materialului mucegai este adecvat și dacă valoarea durității solicită de proiectare este atinsă. Dacă duritatea mucegaiului este insuficientă, uzura și deformarea sunt predispuse în timpul procesului de ștampilare, afectând durata de viață a matriței și calitatea pieselor de ștampilare; Dacă duritatea mucegaiului este prea mare, aceasta va crește fragilitatea matriței și va provoca cu ușurință defecte precum fisurarea. Prin urmare, controlul rezonabil al durității mucegaiului este unul dintre factorii importanți pentru a asigura calitatea matriței.

În timpul procesului de fabricație a mucegaiului, se vor efectua și alte inspecții de calitate, cum ar fi inspecția integrității structurale a mucegaiului, inspecția performanței materiale, inspecția de precizie a asamblării, etc. Testul de integritate structurală a matriței verifică în principal dacă toate părțile mucegaiului sunt complete și dacă există defecte precum fisuri, găuri de nisip și pori; Testul de performanță a materialului este de a testa compoziția chimică și proprietățile mecanice ale materialului de matriță pentru a se asigura că materialul respectă cerințele de proiectare; Testul de precizie a asamblării este de a verifica precizia potrivită între diferitele părți ale matriței după asamblarea matriței, cum ar fi decalajul dintre matrițele masculine și feminine, precizia potrivită a pinilor de ghidare și a mânecilor de ghidare etc., pentru a se asigura că matrița poate funcționa normal în timpul utilizării.

Pentru a asigura calitatea matriței, este necesar să se stabilească și un sistem complet de gestionare a calității și un sistem de trasabilitate. Compania va formula standarde stricte de calitate și specificații de inspecție pentru a clarifica cerințele și metodele fiecărei legături de inspecție a calității. În același timp, procesul de fabricație al fiecărei matrițe va fi înregistrat în detaliu, inclusiv informațiile de achiziții ale materiilor prime, parametrii de procesare, datele de inspecție a calității etc., astfel încât atunci când apar probleme de calitate, cauza principală a problemei poate fi urmărită rapid și măsurile de îmbunătățire corespunzătoare. Printr -un control strict al calității și un sistem de management perfect, calitatea matriței poate fi îmbunătățită eficient, oferind garanții fiabile pentru producerea pieselor de ștampilare a metalelor.

V. Ștampilare: transformarea miezului

(I) Tipuri și caracteristici ale echipamentelor de perforare

În procesul de producție a pieselor de ștampilare a metalelor, echipamentul de perforare este un instrument cheie pentru deformarea materialelor, la fel ca o lamă ascuțită pe câmpul de luptă. Performanțele și caracteristicile sale afectează în mod direct calitatea și eficiența ștampilării. Punctul mecanic și perforarea hidraulică sunt două tipuri comune de mașini de perforare, fiecare cu propriul său principiu de lucru unic, scenarii aplicabile, avantaje și dezavantaje.

Principiul de lucru al mașinii de perforare mecanică se bazează pe proiectarea ingenioasă a mecanismului tijei de conectare a manivelei. Ca o dansatoare precisă, conduce manivela să se rotească prin curele și angrenaje sub unitatea motorului, iar apoi mecanismul tijei de conectare a manivelei transformă mișcarea de rotație în mișcarea liniară reciprocă a glisorului, realizând astfel ștampilarea materialelor metalice. Când ștampilarea unei părți metalice mici, motorul determină volanul să se rotească cu viteză mare pentru a acumula energie. Când ambreiajul este angajat, energia cinetică a volanului este transmisă pe manivelă, ceea ce face ca glisorul să se deplaseze rapid în jos, exercită o forță de impact imensă asupra materialului metalic plasat pe matriță, determinând să sufere o deformare plastică instantaneu, completând procesul de ștampilare. Acest tip de pumn are caracteristici distincte. Viteza sa de perforare este rapidă și poate atinge o frecvență de perforare de zeci sau chiar de sute de ori pe minut. Este la fel de rapid ca fulgerul și poate satisface nevoile producției în masă. Atunci când produceți accesorii hardware mici, pumni mecanici pot perfora la viteză mare și continuu, îmbunătățind considerabil eficiența producției. Structura sa este relativ simplă, ușor de întreținut și de întreținut și reduce costul de întreținere și timpul de oprire al echipamentului. Punctele mecanice au, de asemenea, unele limitări. Forța sa de impact este relativ fixată și este dificil să o ajustați exact în funcție de diferite materiale și procese de ștampilare. Ca un puternic care nu are flexibilitate, el poate să nu poată face față nevoilor complexe de ștampilare. Mai mult, cursa sa de ștampilare este de obicei fixată. Atunci când procesarea pieselor de lucru de diferite înălțimi, poate fi necesar să se înlocuiască matrița sau să facă ajustări complexe.

Punctele hidraulice folosesc forța puternică a sistemului hidraulic pentru a conduce glisorul să se miște, la fel ca un gigant cu putere infinită. Transformă energia hidraulică în energie mecanică prin cilindrul hidraulic pentru a obține ștampilarea materialelor metalice. Când pompa hidraulică livrează ulei de înaltă presiune la cilindru, pistonul din cilindru conduce glisorul să se deplaseze în sus și în jos fără probleme sub acțiunea presiunii uleiului, exercitând presiune uniformă asupra materialului metalic. Atunci când prelucrați huse mari auto, mașinile de perforare hidraulică pot oferi o presiune uriașă și stabilă pentru a deforma foile de metal uniform și pentru a asigura forma și precizia dimensională a capacelor. Avantajele mașinilor de perforare hidraulică sunt semnificative. Sunt puternici și pot genera forțe de lucru mari și putere de lucru. Acestea pot face față cu ușurință cu perforarea, tăierea, formarea și alte operațiuni de procesare a metalelor cu plăci groase. Sunt ideale pentru prelucrarea pieselor metalice mari și cu pereți groși. Procesul de procesare este stabil. Sistemul hidraulic poate asigura mișcarea netedă a glisorului și nu este ușor de agățat și de vibrat, asigurând astfel consistența și exactitatea procesării. Este ca un maestru calm care poate completa cu exactitate fiecare ștampilare. Viteza mașinii de perforare hidraulică este reglabilă și poate fi reglată flexibil în funcție de diferite materiale de lucrare, metode de procesare și dimensiuni de ștampilare pentru a obține cel mai bun efect de procesare. Are o adaptabilitate puternică și poate satisface cerințele diferitelor procese de ștampilare complexe. Cu toate acestea, mașina de perforare hidraulică nu este perfectă. Precizia sa este relativ scăzută și este posibil să nu îndeplinească cerințele pentru unele piese de ștampilare de precizie care necesită o precizie dimensională extrem de ridicată. În plus, consumul de energie este mare. Sistemul hidraulic consumă multă energie în timpul procesului de lucru, ceea ce crește costul de producție. Costul său de întreținere este, de asemenea, relativ mare. Uleiul hidraulic din sistemul hidraulic trebuie înlocuit și inspectat în mod regulat, iar componentele hidraulice trebuie, de asemenea, să fie reparate și înlocuite în mod regulat. Cerințele tehnice pentru operatori sunt, de asemenea, ridicate și trebuie să aibă anumite abilități hidraulice de cunoștințe și de operare.

Atunci când alegeți o mașină de perforare, trebuie să luați în considerare mulți factori în mod cuprinzător. Forma și dimensiunea produsului sunt una dintre considerentele importante. Pentru ștampilarea pieselor cu forme simple și dimensiuni mici, cum ar fi garnituri mici și nituri, capacitatea de ștampilare de mare viteză și structura relativ simplă a pumnului mecanic pot satisface nevoile de producție, iar costul este scăzut; În timp ce pentru ștampilarea pieselor cu forme complexe și dimensiuni mari, cum ar fi huse pentru corpuri auto și părți structurale mecanice mari, puterea puternică și presiunea stabilă a pumnului hidraulic sunt mai potrivite, ceea ce poate asigura calitatea și precizia pieselor de ștampilare. Natura materialului nu trebuie ignorată. Pentru materialele cu duritate scăzută și deformare ușoară, cum ar fi plăci de aluminiu și plăci de cupru, se pot aplica atât pumni mecanici, cât și pumni hidraulice; Dar pentru materialele cu duritate ridicată și rezistență ridicată, cum ar fi oțelul din aliaj de înaltă rezistență, puterea puternică a pumnului hidraulic poate asigura mai bine progresul lin al procesului de ștampilare. Lotul de producție este, de asemenea, un factor cheie în selectarea echipamentelor de perforare. În producția la scară largă, capacitatea de perforare de mare viteză a perforării mecanice poate îmbunătăți eficiența producției și poate reduce costul unitar; În producția la scară mică, flexibilitatea și adaptabilitatea perforării hidraulice sunt mai importante și pot fi ajustate în funcție de diferite cerințe de produs pentru a evita mângâierea și risipa de echipamente. De asemenea, întreprinderile trebuie să ia în considerare costul de cumpărare, costul de operare, costul de întreținere și alți factori ai echipamentelor de perforare în funcție de cerințele proprii de buget și de control al costurilor și să aleagă echipamentele de perforare care li se potrivește cel mai bine.

(Ii) Funcționarea fină a procesului de ștampilare

Procesul de ștampilare este un proces fin și riguros. Fiecare pas este ca un angrenaj într -un instrument de precizie, care lucrează îndeaproape pentru a promova materialul metalic pentru a completa transformarea superbă de la forma originală la piesele de ștampilare de precizie. Când materialul metalic pre-tratat este așezat cu grijă pe mașina de perforare, începe oficial o călătorie de transformare a metalelor. Este ca un dans coregrafat cu atenție și fiecare mișcare a fost luată în considerare și practicată în mod repetat.

Instalarea și depanarea mucegaiului este o legătură cheie în procesul de ștampilare. Mucegaiul este ca pantofii de dans în acest dans. Trebuie să se potrivească perfect dansatorului pentru a dansa frumos. Operatorul va instala cu exactitate matrița fabricată cu atenție pe Punch Press în conformitate cu cerințele de proiectare ale produsului. În timpul procesului de instalare, vor folosi instrumente și echipamente profesionale pentru a se asigura că matrița este poziționată cu exactitate și fixă ferm. După finalizarea instalării, va intra în etapa intensă de depanare. Operatorul va verifica cu atenție diferitele componente ale matriței, cum ar fi pumnul, matrița, dispozitivul de descărcare etc., pentru a se asigura că acestea sunt în stare bună de lucru. De asemenea, vor efectua depanare fără sarcină, vor lăsa Punch Press să ruleze inactiv de mai multe ori, să observe dacă deschiderea și închiderea matriței este netedă, indiferent dacă potrivirea dintre componente este strânsă și dacă există vreun sunet anormal sau vibrații. Numai atunci când matrița este depanată la cea mai bună stare, procesul ulterior de ștampilare se poate desfășura fără probleme.

Setarea parametrilor de ștampilare este un alt pas important care nu poate fi ignorat. Este ca și cum ai stabili reguli pentru un joc. Setarea rezonabilă a parametrilor afectează în mod direct rezultatul jocului. Parametrii de ștampilare includ viteza de ștampilare, presiunea, cursa, etc. Setarea acestor parametri trebuie luată în considerare în mod cuprinzător în funcție de factori precum forma, dimensiunea, proprietățile materialului și structura matriței. Pentru materiale metalice mai groase și mai dure, este necesar să setați o presiune de ștampilare mai mare și o viteză de ștampilare mai lentă pentru a se asigura că materialul poate fi complet deformat, evitând deteriorarea matriței și echipamentelor; Pentru materialele mai subțiri și mai moi, este necesar să reduceți în mod corespunzător presiunea de ștampilare și să creșteți viteza de ștampilare pentru a preveni deformarea excesivă sau ruperea materialului. Setarea cursei de ștampilare este, de asemenea, crucială. Trebuie să fie determinat în funcție de înălțimea produsului și a structurii matriței pentru a se asigura că glisorul presei de perforare poate finaliza acțiunea de ștampilare în poziția corespunzătoare. Cercetarea nu ar trebui să fie prea mare pentru a deteriora matrița și nici nu ar trebui să fie prea mică pentru a împiedica formarea produsului.

Când totul este gata, începe oficial procesul de ștampilare. Condus de motor, glisorul presei de pumn se deplasează repede în jos și cu forță ca un sportiv bine instruit, conducând matrița să exercite o presiune uriașă asupra materialului metalic. În acest moment, materialul metalic suferă o deformare plastică sub acțiunea matriței și începe să -și schimbe treptat forma, abordând forma proiectată a produsului. În acest proces, structura atomică din interiorul materialului metalic este rearanjată, la fel ca un grup de soldați aranjați ordonat, care își reglează pozițiile sub acțiunea forțelor externe puternice pentru a se adapta la noile cerințe de formă. Fricțiunea dintre materialul metalic și matriță joacă, de asemenea, un rol important în acest proces. Nu numai că afectează fluxul și deformarea materialului, dar generează și o anumită cantitate de căldură. Această căldură trebuie disipată la timp pentru a asigura calitatea procesului de ștampilare și durata de viață a matriței.

În timpul procesului de ștampilare, operatorul trebuie să mențină în permanență un grad ridicat de concentrare și să acorde o atenție deosebită statutului de operare a presei de perforare și calitatea pieselor ștampilate. Aceștia vor observa sunetul care rulează, vibrația presei de pumn și aspectul pieselor ștampilate pentru a descoperi și rezolva prompt probleme posibile. Dacă sunetul presei de perforare este anormal, s -ar putea ca matrița să fie liberă sau deteriorată și este necesar să opriți imediat mașina pentru inspecție și reparație; Dacă fisurile, ridurile și alte defecte se găsesc pe suprafața părților ștampilate, se poate ca parametrii de ștampilare să fie setați în mod nejustificat sau suprafața matriței nu este netedă, iar parametrii trebuie să fie ajustați în timp sau mucegaiul trebuie lustruit. De asemenea, operatorii vor proba în mod regulat și vor inspecta piesele ștampilate, folosind instrumente profesionale de măsurare, cum ar fi etriere, micrometri, proiectoare, etc. pentru a detecta precizia dimensională și precizia formei pieselor ștampilate pentru a se asigura că calitatea pieselor ștampilate îndeplinește cerințele de proiectare.

(Iii) Explicație detaliată a proceselor comune de ștampilare

1. Procesul de separare

Procesul de separare joacă un rol vital în producerea pieselor de ștampilare a metalelor. Este ca un gravor priceput. Prin procese specifice, cum ar fi blocarea, perforarea și tăierea, foaia metalică este împărțită în funcție de cerințele precise de proiectare, oferindu -i un contur și o formă preliminară, punând o bază solidă pentru procesarea ulterioară.

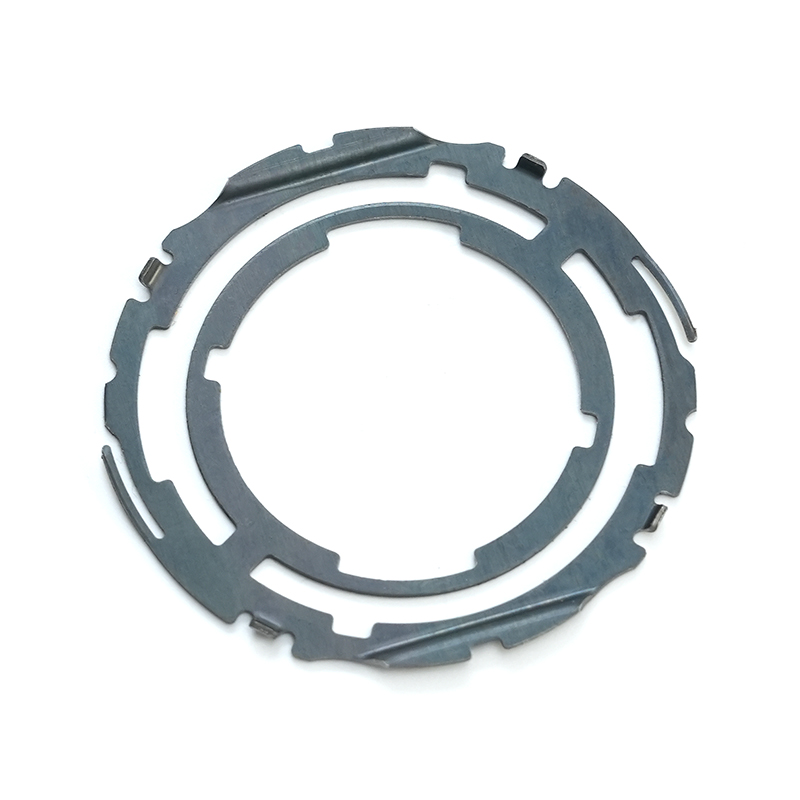

Procesul de golire este procesul de separare precisă a semifabricatului formei necesare de foaia metalică. Principiul său se bazează pe designul ingenios al matriței și pe presiunea puternică a pumnului. În funcționare efectivă, matrița superioară și matrița inferioară sunt strâns potrivite, cum ar fi angrenajele de plasare. Când diapozitivul de pumn determină matrița superioară să se deplaseze repede în jos, marginea de tăiere a matriței exercită o forță de forfecare imensă pe foaia metalică, ceea ce face ca foaia să se rupă de -a lungul liniei de contur predeterminate, separarea astfel semifabricatul care îndeplinește cerințele. Atunci când se produce carcasa metalică a echipamentelor electronice, procesul de golire poate reduce forma aproximativă a carcasei din foaia metalică, oferind o bază pentru formarea și procesarea ulterioară. Nu poate fi subestimat rolul procesului de golire în fabricarea produselor. Determină direct forma de bază și precizia dimensională a produsului și este una dintre legăturile cheie pentru a asigura calitatea produsului.

Procesul de perforare este de a perfora găuri de diferite forme și dimensiuni pe semifabricatul existent. Acest proces este utilizat pe scară largă în multe produse. În fabricarea blocului de cilindri al unui motor auto, un număr mare de găuri de montare și găuri de canal de ulei trebuie să fie perforate prin procesul de perforare pentru a îndeplini asamblarea și cerințele de lucru ale motorului. Metoda sa de funcționare depinde, de asemenea, de sinergia matriței și de presa de pumn. Punch -ul și matrița matriței cooperează între ele. Sub presiunea presei de pumn, pumnul apasă foaia de metal în gaura de matriță, ceea ce face ca foaia să fie parțial separată, formând astfel gaura necesară. Cerințele de precizie ale procesului de perforare sunt extrem de mari. Poziția, dimensiunea și forma găurii trebuie să îndeplinească cu strictețe standardele de proiectare, altfel va afecta performanța și asamblarea produsului.

Procesul de tăiere este funcționarea tăierii foii metalice sau semifabricate în funcție de o anumită lungime sau formă. Acesta joacă un rol important în procesul de producție. Atunci când fabricați conducte metalice, este necesar să tăiați conducta lungă în conducte scurte de o lungime specificată prin procesul de tăiere pentru a satisface cerințele de utilizare diferite. Procesul de tăiere folosește de obicei o matriță de forfecare pentru a tăia materialul metalic folosind forța de forfecare a pumnului. În timpul operației, este necesar să se controleze dimensiunea și direcția forței de forfecare pentru a asigura planeitatea și verticalitatea suprafeței tăiate.

2. Procesul de formare

Procesul de formare este o legătură cheie în procesarea ștampilării metalice. Este ca un magicic magic. Prin îndoire, desen, bombă și alte procese, materialul metalic suferă o deformare plastică fără a se rupe, făcând astfel piese de lucru cu diferite forme și dimensiuni, oferind materialului metalic o nouă formă și funcție.

Procesul de îndoire este procesul de îndoire a foilor de metal, a profilurilor sau a conductelor în unghiul sau forma necesară. Principiul este de a folosi o matriță pentru a aplica forța externă pe materialul metalic pentru a -l determina să se deformeze plastic. În timpul procesului de îndoire, stratul exterior al materialului metalic este alungit de stres la tracțiune, stratul interior este scurtat de tensiunea compresivă, iar lungimea stratului mijlociu rămâne neschimbată. Pentru a asigura calitatea îndoitării, este necesar să controlăm în mod rezonabil parametrii, cum ar fi raza de îndoire, unghiul de îndoire și forța de îndoire. Atunci când fabricați rama ușii corpului mașinii, foaia metalică este îndoită într -o formă specifică prin procesul de îndoire pentru a îndeplini cerințele structurale ale corpului mașinii. O rază de îndoire care este prea mică poate determina crăparea stratului exterior al materialului metalic, în timp ce o rază de îndoire prea mare va afecta precizia dimensională și calitatea aspectului produsului.

Procesul de desen este un proces de ștampilare la rece care folosește o matriță pentru a desena un semifabricat plat sau un semifinisat semifabricat într-o parte goală deschisă. Este utilizat pe scară largă în viața de zi cu zi. De exemplu, fabricarea pieselor auto, a componentelor electronice, a spălătorilor de email, a vaselor de aluminiu și a altor produse nu poate fi separată de procesul de desen. În timpul procesului de desen, suportul gol apasă mai întâi semifabricatul plat, iar pumnul se deplasează în jos, forțând materialul sub suportul gol (partea de flanșă) să sufere deformare din plastic și să curgă în golul dintre pumn și matriță pentru a forma peretele lateral al cilindrului. În timpul procesului de desen, deformarea materialului are loc în principal în partea de flanșă. Materialul de la flanș suferă deformarea plastică sub acțiunea tensiunii de tracțiune radială și a tensiunii compresive tangențiale, iar flanșa continuă să se micșoreze și să se transforme în peretele cilindrului. Pentru a preveni defecte precum ridurile și fisurarea în timpul procesului de desen, este necesar să se controleze în mod rezonabil parametrii, cum ar fi coeficientul de desen, forța de suport necompletată și un decalaj. Creșterea forței de golire poate preveni eficient ridurile, dar forța excesivă de golire poate provoca fisurarea; Un coeficient de desen rezonabil poate asigura că materialul poate obține un mare grad de deformare fără a se rupe.

Procesul bombat este o metodă de formare a ștampilării care extinde diametrul pieselor goale sau a semifabricatelor tubulare sub acțiunea presiunii interne. Principiul este de a folosi matrițe lichide, gaz sau mecanice ca medii de transmisie de forță pentru a aplica uniform presiunea pe peretele interior al materialului metalic, astfel încât materialul să sufere o deformare plastică sub acțiunea tensiunii de tracțiune circumferențială, obținând astfel bombă. Atunci când fabricați conducta de admisie a unui motor auto, procesul de bombă poate extinde diametrul local al conductei pentru a răspunde nevoilor de admisie ale motorului. Procesul de bombă poate îmbunătăți eficient rezistența și rigiditatea produsului și poate produce, de asemenea, unele părți cu forme complexe care sunt dificil de procedat prin alte metode. În timpul procesului de bombă, dimensiunea presiunii interne și a vitezei de încărcare trebuie controlate cu precizie pentru a asigura deformarea uniformă a materialului și pentru a evita probleme precum ruperea sau deformarea inegală.

VI Lustruirea ulterioară: calitate perfectă

(I) Deburiere și curățare

După ce piesele de ștampilare a metalului sunt ștampilate, burr -urile și murdăria apar adesea pe suprafața lor. Deși aceste defecte sunt mici, acestea pot avea un impact asupra calității și performanței produsului care nu poate fi ignorat. Generarea de burrs se datorează în principal deformării plastice a materialului în timpul procesului de ștampilare și a stării de margine a matriței. Atunci când golul de golire este prea mare, prea mic sau inegal, materialul nu poate fi rupt uniform în timpul procesului de blocare și se vor forma butoane inegale pe marginea de golire; Marginea contondentă a părții de lucru a matriței va determina, de asemenea, materialul să nu fie tăiat curat în timpul golirii, generând astfel burrs. Sursa de murdărie este relativ largă, ceea ce poate fi impurități transportate chiar de materiile prime sau substanțele reziduale, cum ar fi lubrifianții și lichidele de răcire utilizate în procesul de ștampilare, sau praful și uleiul contaminat în timpul procesării, transportului și depozitării.

Deburărea este esențială pentru a asigura calitatea suprafeței și precizia dimensională a pieselor. Prezența burrilor nu va afecta doar aspectul pieselor de ștampilare, ceea ce face ca suprafețele lor să fie dure și inegale, reducând estetica produsului, dar poate provoca, de asemenea, obstacole în procesul ulterior de asamblare, afectând precizia potrivită între piese, ceea ce face ca asamblarea să fie dificilă sau chiar imposibilă. De asemenea, burr -urile pot zgâria pielea operatorilor, reprezentând anumite pericole de siguranță. Pentru a elimina burr -urile, fabricile folosesc de obicei o varietate de metode, fiecare dintre acestea având propriile sale scenarii de aplicație unice și avantaje și dezavantaje.

Deburărea manuală este o metodă mai tradițională și mai comună. Utilizează în principal instrumente simple, cum ar fi fișiere, șmirghel și capete de măcinare pentru ca lucrătorii să macine manual și să decupeze piese de ștampilare. Avantajul acestei metode este că este extrem de flexibilă și poate gestiona piese de ștampilare a diferitelor forme și complexități. Pentru unele părți delicate și zone care sunt dificil de gestionat mecanic, debutarea manuală poate juca un avantaj unic. Atunci când se ocupă de unele piese de ștampilare cu suprafețe complexe și găuri minuscule, muncitorii se pot baza pe experiență bogată și o funcționare minuțioasă pentru a elimina cu exactitate burr -urile și a asigura calitatea produsului. Deburărea manuală are, de asemenea, dezavantaje evidente. Eficiența sa este relativ scăzută, necesită multă forță de muncă și costuri de timp și necesită un nivel ridicat de abilități tehnice pentru lucrători. Operațiunile diferite ale lucrătorilor pot duce la efecte de debatare diferite.

Die Deburring folosește o matriță pregătită pentru a îndepărta burr -urile cu o presă de pumn. Atunci când debuzi o matriță, mai întâi trebuie să faci o matriță specială în funcție de forma și dimensiunea părții ștampilate, inclusiv o matriță aspră și o matriță fină, iar uneori este posibil să fie nevoie și să faci o matriță. Puneți partea ștampilată în matriță și folosiți presiunea presei de perforare pentru a face matrița și îndepărtați partea burr a părții ștampilate. Această metodă este potrivită pentru produsele cu suprafețe simple de despărțire și poate îmbunătăți eficiența și efectul debarării într -o anumită măsură. În comparație cu debatarea manuală, precizia și consistența sa de deburtare sunt mai bune. Deburirea matriței necesită o anumită cantitate de costuri de producție a matriței, iar ciclul de proiectare și fabricație al matriței este lung. Pentru producția cu loturi mici sau actualizări rapide ale produselor, costul este relativ mare.

Deburrarea de măcinare este o metodă folosită în prezent de întreprinderi. Include în principal vibrații, sablarea, role și alte metode. Deburrarea de măcinare a vibrațiilor este de a pune piesele de ștampilare și mediul de măcinare (cum ar fi pietrele de măcinare, lichidul de măcinare etc.) într -o polizor de vibrații. Prin vibrația polizorului vibrației, mediul de măcinare și suprafața părților de ștampilare se freacă unul de celălalt, eliminând astfel burrele. Această metodă este potrivită pentru produsele mici cu loturi mari. Poate deburea un număr mare de piese de ștampilare într -un timp scurt și are o eficiență ridicată. Deburrarea de sablare folosește aer comprimat pentru a pulveriza abrazivele (cum ar fi nisipul de cuarț, corundul etc.) cu viteză mare pe suprafața pieselor de ștampilare. Burr -urile sunt îndepărtate prin impactul și acțiunea de tăiere a abrazivilor asupra burrilor. Deburirea de sablare nu poate doar să înlăture burr -urile, ci și să facă ca suprafața pieselor de ștampilare să obțină un anumit grad de curățenie și rugozitate, să crească aderența de suprafață și este adesea utilizată pentru produse cu cerințe ridicate pentru calitatea și adeziunea suprafeței. Deburrarea de măcinare a tamburului este de a pune piesele de ștampilare și suportul de măcinare în tambur. Prin rotația tamburului, piesele de ștampilare și media de măcinare se ciocnesc și se frecă unul de celălalt în tambur pentru a atinge scopul de a îndepărta burr -urile. Există, de asemenea, câteva deficiențe în ceea ce privește măcinarea și debarare. Uneori, burr -urile nu pot fi eliminate complet. Pentru unele burrs cu forme complexe sau părți ascunse, este posibil să nu fie eliminate complet. Este necesar să gestionați manual burrele reziduale sau să utilizați alte metode de deburtare.

Curățarea este, de asemenea, o parte importantă a asigurării calității produsului. Prezența murdăriei va afecta performanța de suprafață a pieselor de ștampilare. De exemplu, atunci când acoperiți suprafața, uleiul și impuritățile vor determina scăderea aderenței acoperirii și este ușor de căzut și de blister, ceea ce va reduce performanța de protecție și estetica produsului; La sudare, murdăria poate provoca defecte de sudare și poate afecta puterea de sudare și etanșarea. Există multe metode comune de curățare. Curățarea chimică folosește reacții chimici pentru a reacționa cu murdăria pentru a se dizolva, emulsi sau descompunerea, astfel încât să atingă scopul de a elimina murdăria. De exemplu, agenții de curățare alcalină sunt folosiți pentru a îndepărta petele de ulei, iar agenții de curățare acid sunt folosiți pentru a îndepărta rugina. Curățarea chimică are un efect de curățare bun, dar este necesar să acordați atenție selecției de reactivi chimici adecvați pentru a evita coroziunea pe suprafața pieselor de ștampilare. Curățarea cu ultrasunete folosește efectul de cavitație al ecografiei pentru a produce bule minuscule în lichid. Forța de impact generată atunci când bulele de bule poate elimina murdăria de pe suprafața părților de ștampilare pentru a obține efectul de curățare. Această metodă este potrivită pentru curățarea unor piese de ștampilare cu forme complexe și cerințe ridicate de precizie a suprafeței. Poate pătrunde în goluri și găuri minuscule pentru a îndepărta murdăria fără a deteriora suprafața părților de ștampilare.

(Ii) Selectarea și aplicarea procesului de tratare a suprafeței

Procesul de tratare a suprafeței joacă un rol pivot în producerea de piese de ștampilare a metalelor. Nu numai că poate îmbunătăți rezistența la coroziune și estetica pieselor, dar poate oferi și piese funcționalități speciale în funcție de nevoi diferite, astfel încât acestea să poată îndeplini mai bine cerințele diferitelor scenarii de aplicare. Procese comune de tratare a suprafeței, cum ar fi galvanizarea, pulverizarea, anodizarea etc., fiecare au caracteristici unice și scenarii aplicabile. Întreprinderile trebuie să ia în considerare diverși factori în funcție de nevoile specifice ale produsului și să selecteze cel mai potrivit proces de tratare a suprafeței.

Galvanizarea este un proces de tratare a suprafeței utilizat pe scară largă. Acesta acoperă în principal un strat de zinc pe suprafața pieselor de ștampilare a metalului pentru a preveni rugina și a îmbunătăți aspectul. Procesul de galvanizare poate fi împărțit în galvanizare la cald și electro-galvanizare. Galvanizarea la cald este pentru a cufunda părțile de ștampilare în lichidul de zinc topit, astfel încât zincul reacționează chimic cu suprafața părților de ștampilare pentru a forma un strat de aliaj cu zinc de zinc strâns și un strat de zinc pur. Stratul galvanizat obținut prin acest proces este mai gros și are o rezistență puternică la coroziune. Este potrivit pentru piese structurale metalice și piese auto utilizate în aer liber, cum ar fi stâlpi de lumină de stradă, rame auto, etc. Aceste produse sunt expuse mediului natural pentru o lungă perioadă de timp și se confruntă cu eroziunea ploii, umiditatea, razele ultraviolete, etc. Electrogalvanizarea este de a depune un strat de zinc pe suprafața pieselor de ștampilare prin electroliză. Stratul electrogalvanizat este relativ subțire și are o suprafață netedă. Este potrivit pentru produse cu cerințe ridicate pentru aspect și cerințe relativ scăzute pentru rezistența la coroziune, cum ar fi cochilii de produse electronice, decorațiuni hardware, etc. Aceste produse sunt de obicei utilizate în medii interioare. Stratul electrogalvanizat nu poate doar să răspundă nevoilor lor estetice, dar poate oferi și anumite protecție anti-rust.

Procesul de pulverizare folosește presiune sau forță electrostatică pentru a atașa vopsea sau pulbere la suprafața piesei de prelucrat, astfel încât piesa de prelucrat să aibă efecte decorative anti-coroziune și aspect. Procesul de pulverizare are avantajele costurilor scăzute și ale unor gamă largă de aplicații. Poate fi utilizat pentru tratarea la suprafață a diferitelor materiale, cum ar fi metal, plastic, lemn, etc. În fabricarea automobilelor, acoperirea suprafeței corpului mașinii se realizează prin procesul de pulverizare. Nu numai că poate proteja corpul mașinii de coroziune, dar poate oferi mașinii un aspect frumos prin diverse culori și acoperiri lucioase, satisfaceți nevoile diverse ale consumatorilor pentru apariția mașinii. În ceea ce privește fabricarea de mobilă, procesul de pulverizare este, de asemenea, utilizat adesea pentru tratarea la suprafață a mobilierului metalic, oferindu -i culori bogate și textură bună. Conform diferitelor acoperiri, procesul de pulverizare poate fi împărțit în două tipuri: pulverizarea și pulberea. Pulverizarea folosește acoperiri lichide, care pot forma o acoperire relativ netedă, cu opțiuni bogate de culoare; Pudra folosește acoperiri cu pulbere, care sunt atașate la suprafața piesei de prelucrare prin adsorbție electrostatică, apoi vindecate la temperaturi ridicate pentru a forma o acoperire. Acoperirea cu pulbere are o duritate ridicată, o rezistență bună la uzură și o rezistență la coroziune și este adesea utilizat în ocazii cu cerințe ridicate pentru performanța acoperirii, cum ar fi mobilierul exterior, carcasele electrice etc.

Anodizarea este un proces de tratare a suprafeței pentru produsele din aliaj de aluminiu. Folosește piese din aliaj de aluminiu ca anodi și folosește electroliza pentru a forma un strat de peliculă de oxid pe suprafața sa. Această peliculă de oxid poate schimba starea și performanța suprafeței aliajului de aluminiu și poate îmbunătăți semnificativ rezistența și duritatea coroziunii sale. Duritatea de suprafață a aliajului de aluminiu anodizat poate ajunge la HV300 - 500, iar rezistența la uzură este mult îmbunătățită în comparație cu aliaj de aluminiu netratat. Anodizarea poate face, de asemenea, suprafața aliajului de aluminiu să prezinte diverse culori prin vopsire și alte procese pentru a -și crește estetica. Este adesea utilizat în decorarea arhitecturală, carcasa electronică a produsului și alte câmpuri. Anodizarea suprafeței profilurilor din aliaj de aluminiu ale pereților de perdele de clădire nu poate asigura doar durabilitatea profilurilor în medii exterioare, ci și se poate coordona cu stilul general al clădirii prin selecția de culori diferite pentru a îmbunătăți estetica clădirii; Anodizarea cochililor din aliaj de aluminiu ale produselor electronice, cum ar fi telefoanele mobile și tabletele nu poate proteja doar cojile de uzură și coroziune în uz zilnic, dar poate arăta și calitatea înaltă și sensul de modă al produselor prin culori și luciu unic.

Atunci când alegeți un proces de tratament de suprafață, mai mulți factori trebuie să fie considerați în mod cuprinzător. Mediul de utilizare al produsului este un factor cheie. Pentru produsele utilizate în medii dure, cum ar fi echipamentele de inginerie marină, echipamentele chimice etc., este necesar să selectați un proces de tratare a suprafeței cu rezistență ridicată la coroziune, cum ar fi galvanizarea la cald, placarea cu nichel, placarea cromată, etc.; Pentru produsele utilizate în medii interioare, procesul adecvat poate fi selectat pe baza unor factori precum estetica și costurile. Cerințele de aspect ale produsului nu pot fi ignorate. Dacă produsul are cerințe ridicate pentru aspect și textură, cum ar fi produse electronice de înaltă calitate, decorațiuni etc., puteți alege pulverizarea, anodizarea și alte procese care pot obține culori bogate și o bună textură de suprafață; Dacă produsul are cerințe relativ scăzute pentru aspect și se concentrează în principal pe funcționalitate, puteți alege un proces de tratare a suprafeței cu costuri reduse și un proces simplu. Costul este, de asemenea, o considerație importantă. Costurile diferitelor procese de tratare a suprafeței variază foarte mult. Întreprinderile trebuie să aleagă procesul adecvat în funcție de propriul buget de costuri, asigurând în același timp calitatea produsului. Unele procese de tratare a suprafeței de înaltă calitate, cum ar fi placarea metalelor prețioase și acoperirea cu vid, pot oferi performanțe excelente și efecte de aspect, dar costul este ridicat și este potrivit doar pentru ocazii cu cerințe extrem de ridicate pentru performanța și calitatea produsului; Pentru unele produse obișnuite produse la scară largă, sunt selectate de obicei procese de tratare a suprafeței cu costuri reduse și rentabile, cum ar fi galvanizarea și pictura.

(Iii) Sudarea, forajul și alte prelucrări

În procesul de producție a pieselor de ștampilare a metalelor, în conformitate cu cerințele de proiectare a produsului, este adesea necesar să se efectueze alte proceduri de procesare, cum ar fi sudare, foraj și măcinare pe piesele de ștampilare. Aceste procese sunt ca niște mișcări diferite într -o simfonie aranjată cu atenție, fiecare jucând un rol unic și lucrează împreună pentru a îmbunătăți funcția și structura produsului.