În căutarea necruțătoare a unor produse mai bune, mai rapide și mai eficiente, inginerii și designerii se confruntă cu o luptă constantă împotriva unei legi fundamentale a fizicii: masa. Timp de decenii, ecuația a fost simplă: mai multă rezistență necesita mai mult material, ceea ce însemna inevitabil mai multă greutate. Componentele mai grele necesită mai multă energie pentru a se deplasa, pun un stres mai mare asupra pieselor din jur și limitează posibilitățile de proiectare. Această paradigmă a fost însă ruptă decisiv. Cheia acestei revoluții inginerești nu este un nou aliaj misterios din science fiction, ci o înțelegere sofisticată a unui material familiar—aluminiu— și a procesului de fabricație de precizie care îi deblochează potențialul: ștanțarea metalelor.

Scopul nu mai este doar de a face ceva puternic. Este pentru a-l face puternic acolo unde trebuie să fie, ușor acolo unde poate fi și durabil pentru întreaga sa viață dorită. Aceasta este promisiunea ștanțării de înaltă performanță din aluminiu.

De ce aluminiu? Mai mult decât un metal ușor

În timp ce densitatea sa scăzută este caracteristica sa cea mai celebră (aluminiul are aproximativ o treime din greutatea oțelului), concentrarea exclusiv pe greutate ratează imaginea mai largă. Adevărata valoare a aluminiului constă în pachetul complet de proprietăți:

Raport excelent rezistență-greutate: Aceasta este piatra de temelie a apelului său. Anumite aliaje de aluminiu, în special seria 7000 (aliate cu zinc) și seria 2000 (aliate cu cupru), se pot apropia de rezistența unor oțeluri, fiind în același timp semnificativ mai ușoare. Acest lucru permite proiectarea componentelor care sunt atât robuste, cât și ușoare.

Rezistență naturală la coroziune: Când este expus la aer, aluminiul formează instantaneu un strat subțire și dur de oxid de aluminiu pe suprafața sa. Acest strat este foarte rezistent la coroziune și se auto-reînnoiește dacă este deteriorat. Această proprietate inerentă face ca ștanțările din aluminiu să fie ideale pentru aplicații expuse la elemente, medii dure sau substanțe chimice, reducând sau eliminând nevoia de acoperiri de protecție suplimentare.

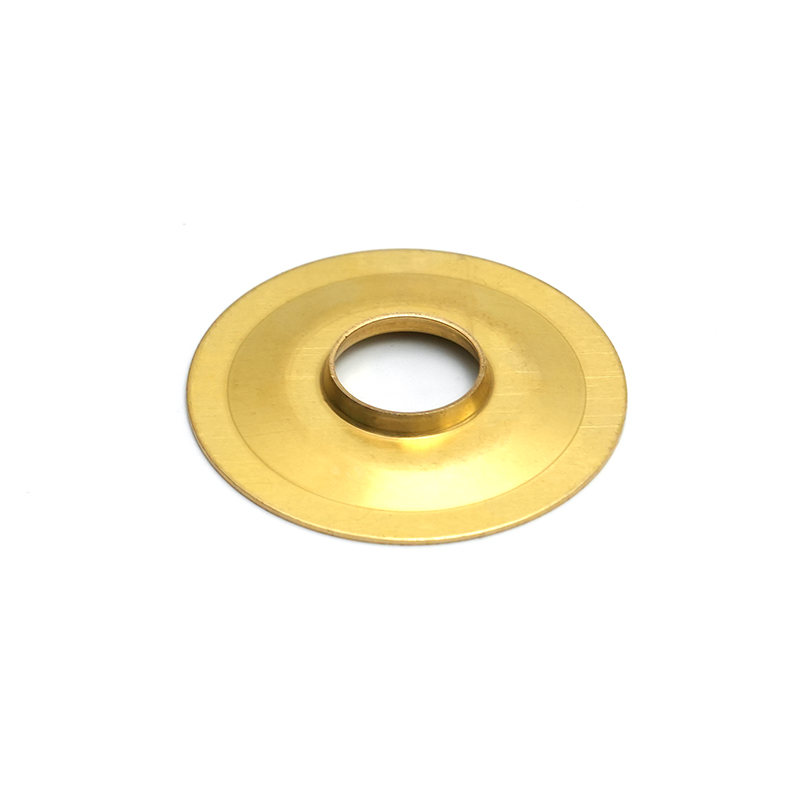

Conductivitate electrică și termică ridicată: Aluminiul este un excelent conductor atât de electricitate, cât și de căldură, al doilea după cupru printre metalele comune. Acest lucru îl face indispensabil pentru radiatoare, carcase electrice, bare colectoare și componente în care gestionarea energiei termice sau electrice este critică.

Prelucrabilitate și formabilitate excelente: În timp ce există aliaje mai dure, majoritatea aliajelor de aluminiu de calitate pentru ștanțare sunt foarte maleabile. Acest lucru le permite să fie presate, îndoite și trase în forme complexe fără să se fisureze sau să se defecteze, o caracteristică crucială pentru procesul de ștanțare.

Non-scânteie și nemagnetic: Aceste proprietăți fac din aluminiu o alegere sigură pentru aplicații în medii volatile precum petrol și gaze sau fabrici chimice, precum și în dispozitive electronice sensibile unde interferența magnetică trebuie evitată.

Sustenabilitate: Aluminiul este 100% reciclabil fără nicio pierdere a proprietăților sale inerente. Procesul de reciclare necesită doar aproximativ 5% din energia necesară pentru a produce aluminiu primar din minereu. Acest lucru îl face o piatră de temelie a designului și producției durabile.

Puterea de precizie a ștanțării metalelor

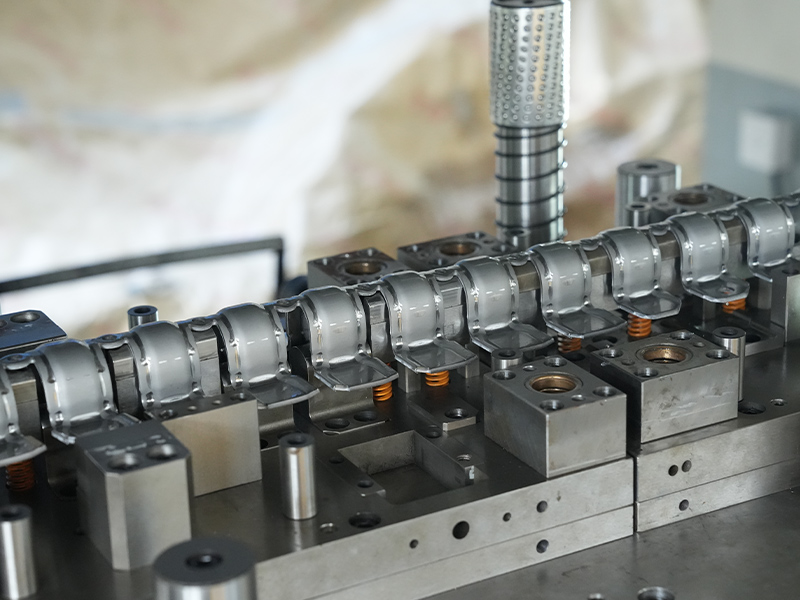

Un material este la fel de bun ca procesul folosit pentru a-l modela. Ștanțarea metalelor este un proces de fabricație de mare volum care utilizează matrițe de precizie și prese puternice pentru a transforma tabla plată (în acest caz, bobina de aluminiu sau semifabricatul) în forme specifice, adesea complexe.

Procesul implică o serie de operații care pot fi efectuate într-o singură cursă de presare sau printr-o progresie a matrițelor:

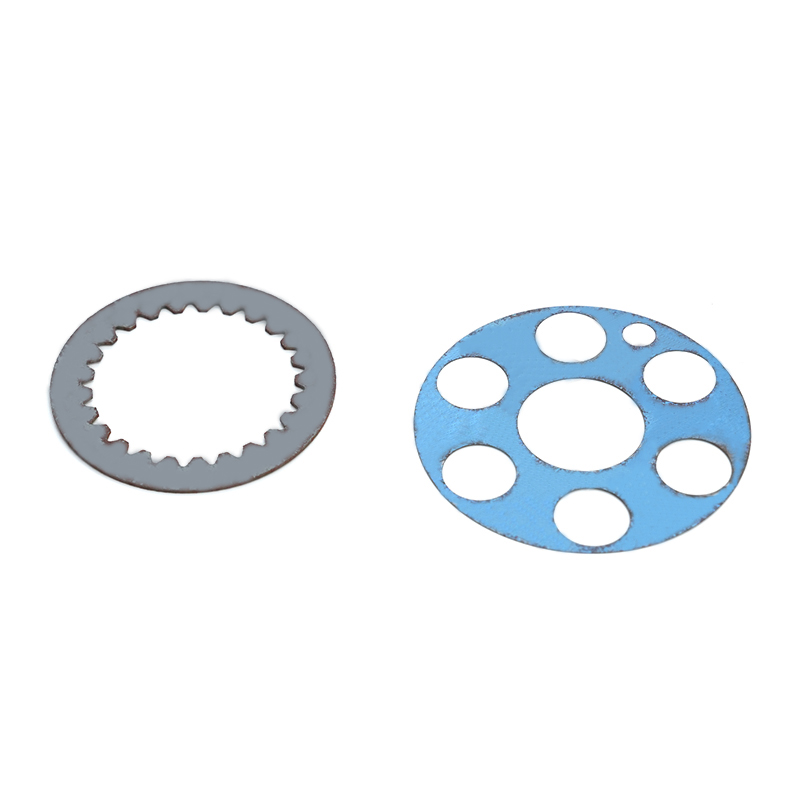

Gol: Forfecarea conturului general al unei piese din foaia mai mare.

Piercing: Găuri de perforare de diferite dimensiuni și forme.

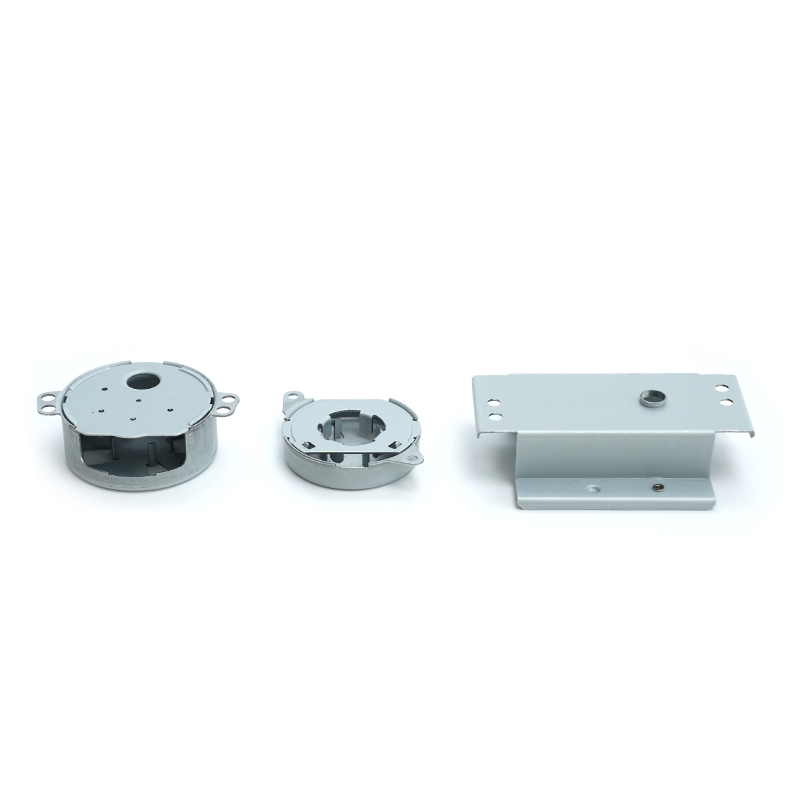

Îndoire: Formarea metalului într-un unghi de-a lungul unei axe drepte.

Desen: Întinderea metalului într-o formă adâncă, asemănătoare cupei, o operație mai complexă care necesită un control atent pentru a evita subțierea și ruperea.

Monedă: Aplicarea unei presiuni ridicate pentru a crea detalii precise, ascuțite sau pentru a netezi suprafețele.

Pentru aluminiu, procesul de ștanțare trebuie calibrat meticulos. Matrițele trebuie să fie proiectate astfel încât să țină seama de caracteristicile specifice de elasticitate ale aluminiului (tendința sa de a reveni ușor la forma inițială după îndoire) și de rezistența sa diferită la tracțiune în comparație cu oțelul. Când este făcută corect, ștanțarea produce piese cu consistență dimensională excepțională, debit mare și deșeuri minime de materiale.

Inginerie pentru rezistență durabilă: este în proiectare

Crearea unei piese din aluminiu care este atât ușoară, cât și durabilă nu înseamnă doar alegerea aliajului potrivit și ștanțarea acestuia. Puterea de durată este proiectată în componentă prin proiectare inteligentă și procese secundare.

1. Rolul critic al selecției aliajelor:

Nu tot aluminiul este creat egal. Alegerea aliajului este prima și cea mai critică decizie. O carcasă electrică ar putea folosi un aliaj foarte conductiv din seria 1000, în timp ce un suport aerospațial structural critic ar necesita un aliaj 7075 de înaltă rezistență. Un rezervor de combustibil tras adânc ar putea avea nevoie de formabilitatea excepțională a unui aliaj 3003. Înțelegerea cerințelor mecanice, a mediului și a procesului de formare este esențială pentru selectarea aliajului care va oferi performanțe pe termen lung.

2. Proiectare cu geometrie: coaste, fileuri și forme:

Rezistența nu vine doar din grosime. O foaie plată și subțire de aluminiu este flexibilă. Dar aceeași foaie, atunci când este ștanțată cu nervuri strategice, margele, flanșe și curbe, devine incredibil de rigidă și puternică. Acest concept este cunoscut ca creşterea momentului de inerţie . Prin adăugarea acestor caracteristici geometrice, inginerii pot crește dramatic rigiditatea și capacitatea portantă a unei piese fără a adăuga o masă semnificativă. O nervură bine plasată poate face treaba unei piese de metal mult mai groase și mai grele. Aceasta este esența obținerii forței fără greutate.

3. Evitarea concentrațiilor de stres:

Colțurile interioare ascuțite sunt călcâiul Ahile’ al oricărei părți metalice. Ele acționează ca puncte de concentrare pentru stres, făcând piesa foarte susceptibilă la fisurare, în special sub încărcare ciclică (repetată). Procesul de ștanțare permite încorporarea generoaselor fileuri (colțuri interioare rotunjite) în designul matriței. Aceste fileuri distribuie stresul pe o zonă mai largă, sporind semnificativ durata de viață la oboseală a piesei și durabilitatea generală.

4. Îmbunătățirea durabilității cu tratamente de suprafață:

Chiar și cu rezistența naturală la coroziune a aluminiului, unele aplicații necesită mai mult. Vestea bună este că aluminiul este foarte receptiv la o varietate de tratamente de suprafață care îi pot prelungi și mai mult durata de viață:

Anodizare: Un proces electrochimic care îngroașă stratul de oxid natural, creând o suprafață extrem de dură, durabilă și rezistentă la coroziune, care poate fi, de asemenea, vopsită în diferite culori pentru branding sau identificare.

Acoperire de conversie a cromatului (film chimic): Oferă un strat protector solid care îmbunătățește rezistența la coroziune și îmbunătățește aderența pentru vopsea și grunduri.

Acoperire cu pulbere: Oferă o acoperire polimerică groasă, robustă și atractivă, care oferă protecție superioară împotriva abraziunii, substanțelor chimice și expunerii la UV.

Aplicații din lumea reală: unde contează puterea ușoară

Beneficiile ștanțărilor din aluminiu se traduc în avantaje tangibile în nenumărate industrii:

Aerospațial și aviație: Fiecare gram economisit pe o aeronavă se traduce direct în economii de combustibil, autonomie crescută și capacitate de sarcină utilă mai mare. De la suporturi structurale ușoare și rame de scaune până la componente complicate din sistemele avionice, ștanțările din aluminiu sunt omniprezente pe cer, deoarece oferă rezistența și fiabilitatea necesare fără masă.

Auto: Motivația pentru îmbunătățirea eficienței consumului de combustibil și creșterea vehiculelor electrice (EV) au făcut din reducerea greutății un obiectiv principal de proiectare. Ștanțările din aluminiu sunt utilizate în panourile caroseriei, sistemele de bare de protecție, carcasele bateriilor, radiatoarele pentru electronice de putere și componentele interioare. Pentru vehiculele electrice, reducerea greutății extinde direct autonomia bateriei.

Electronică și telecomunicații: Dispozitivele din buzunarele noastre și serverele care alimentează internetul necesită componente care gestionează eficient căldura, protejează împotriva interferențelor electromagnetice și sunt suficient de ușoare pentru modelele portabile. Ștanțările din aluminiu sunt perfecte pentru radiatoare, șasiu, cadre și scuturi pentru conectori.

Dispozitive medicale: Portabilitatea este adesea critică pentru echipamentele medicale. Dispozitivele de diagnosticare, instrumentele chirurgicale și monitoarele portabile beneficiază toate de rezistența, greutatea redusă și capacitatea de a fi sterilizate cu ușurință pe care le oferă ștanțările din aluminiu.

Energie regenerabilă: Cadrele panourilor solare și hardware-ul de montare, precum și componentele din turbinele eoliene, sunt expuse la condiții exterioare dure timp de decenii. Rezistența la coroziune a aluminiului și raportul rezistență-greutate îl fac o alegere ideală pentru asigurarea integrității structurale pe termen lung a instalațiilor de energie regenerabilă.

Parteneriat pentru succes: dincolo de presă

Realizarea unei piese ștanțate din aluminiu de înaltă calitate, durabilă este un efort de colaborare între designer și producător. Iată ce să căutați la un partener de ștanțare:

Implicarea timpurie în proiectare (DFM): Un partener bun va oferi analiza Design for Manufacturability (DFM). Ei vă pot revizui proiectele devreme pentru a sugera modificări care îmbunătățesc ștanțabilitatea, reduc costurile și îmbunătățesc rezistența, cum ar fi optimizarea razelor de îndoire sau sugerând cea mai eficientă direcție a granulelor pentru material.

Expertiza materialului: Ei ar trebui să aibă cunoștințe profunde despre diferite aliaje de aluminiu și proprietățile lor pentru a vă ghida către cel mai bun material pentru aplicația, mediul și bugetul dvs. specific.

Fabricarea de scule și matrițe de precizie: Matrița este inima procesului de ștanțare. Precizia în proiectarea și construcția matriței nu este negociabilă pentru producerea de piese care sunt consistente, precise și lipsite de defecte.

Capabilități secundare de proces: Un partener care poate gestiona și procesele de finisare, cum ar fi anodizarea sau acoperirea cu pulbere, vă simplifică lanțul de aprovizionare și asigură controlul calității de la materia primă la piesa finită.

Concluzie: O sinergie a materialului și procesului

Încercarea de a construi produse mai puternice, mai ușoare și de durată nu este despre o singură soluție magică. Este vorba despre sinergia inteligentă a științei materialelor și a ingineriei de precizie. Aluminiul oferă proprietățile brute remarcabile: un amestec de ușurință, rezistență înnăscută și rezistență la mediu. Procesul de ștanțare a metalelor oferă metoda de a controla și perfecționa acel material, transformându-l în geometrii complexe, de înaltă rezistență, care îi sfidează greutatea.

Trecând dincolo de vechea paradigmă a “, mai multă greutate echivalează cu mai multă forță, ” și îmbrățișând principiile designului inteligent, selecției aliajelor și producției de precizie, inginerii pot obține cu adevărat tot ce este mai bun din ambele lumi. Ele pot crea componentele rezistente, fiabile și de înaltă performanță pe care le cere inovația modernă, toate în timp ce slăbesc greutatea inutilă. Într-o lume din ce în ce mai concentrată pe eficiență și durabilitate, piese de ștanțare din aluminiu nu sunt doar o opțiune bună, ci sunt fundația pentru construirea unui viitor mai ușor și mai puternic.