Rolul funcțional al flanșelor din oțel pentru automobile în structurile vehiculelor

An flanșă din oțel pentru automobile este o margine formată sau o jantă proeminentă utilizată pentru a conecta, întări sau alinia componente metalice într-un vehicul. În structurile moderne ale vehiculelor, flanșele sunt esențiale pentru transferul sarcinii, precizia dimensională și integritatea îmbinărilor. Acestea se găsesc în mod obișnuit în ansamblurile de șasiu, structurile cu caroserie în alb (BIW), sistemele de evacuare, suporturile de suspensie și carcasele transmisiei. Prin creșterea rigidității locale și oferirea de suprafețe de îmbinare controlate, flanșele de oțel influențează direct performanța la impact, comportamentul la vibrații și durabilitatea pe termen lung.

Spre deosebire de marginile metalice generice, flanșele auto sunt proiectate cu geometrie precisă pentru a îndeplini cerințele de rezistență, oboseală și fabricabilitate. Dimensiunile lor, razele de îndoire și grosimea materialului sunt definite în timpul fazei de dezvoltare a vehiculului pentru a asigura compatibilitatea cu procesele de sudare, șuruburi sau lipire cu adeziv utilizate în producția de masă.

Tipuri comune de flanșe din oțel pentru automobile și aplicațiile acestora

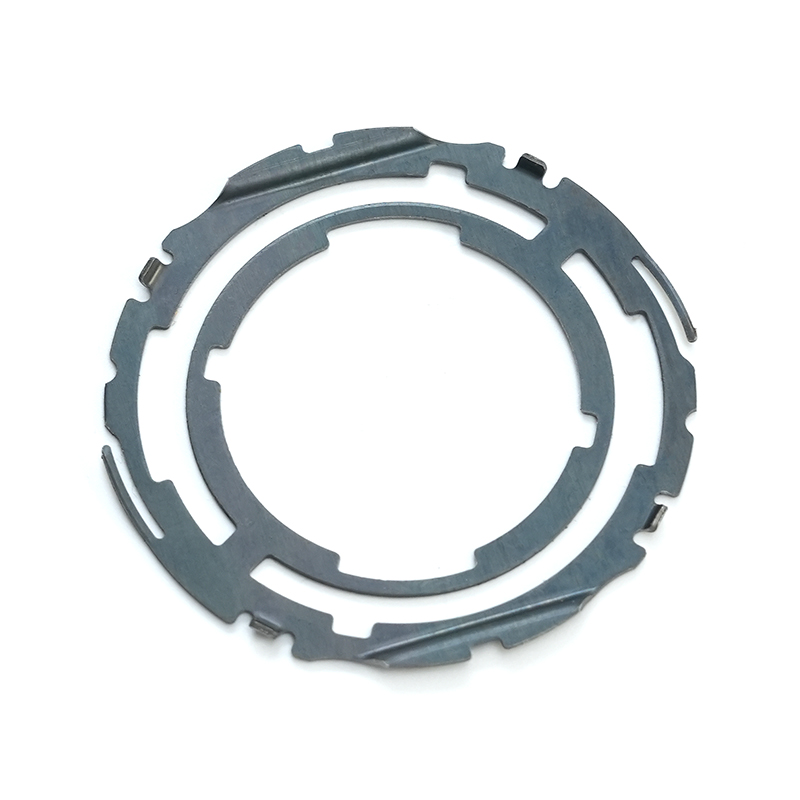

Flanșele din oțel pentru automobile variază în formă în funcție de cerințele funcționale. Fiecare tip acceptă un anumit ansamblu sau un obiectiv de performanță în cadrul sistemului vehiculului.

- Flanșe structurale: utilizate în panourile caroseriei, șinele cadrului și traversele pentru a îmbunătăți rigiditatea și pentru a oferi suprafețe de sudură.

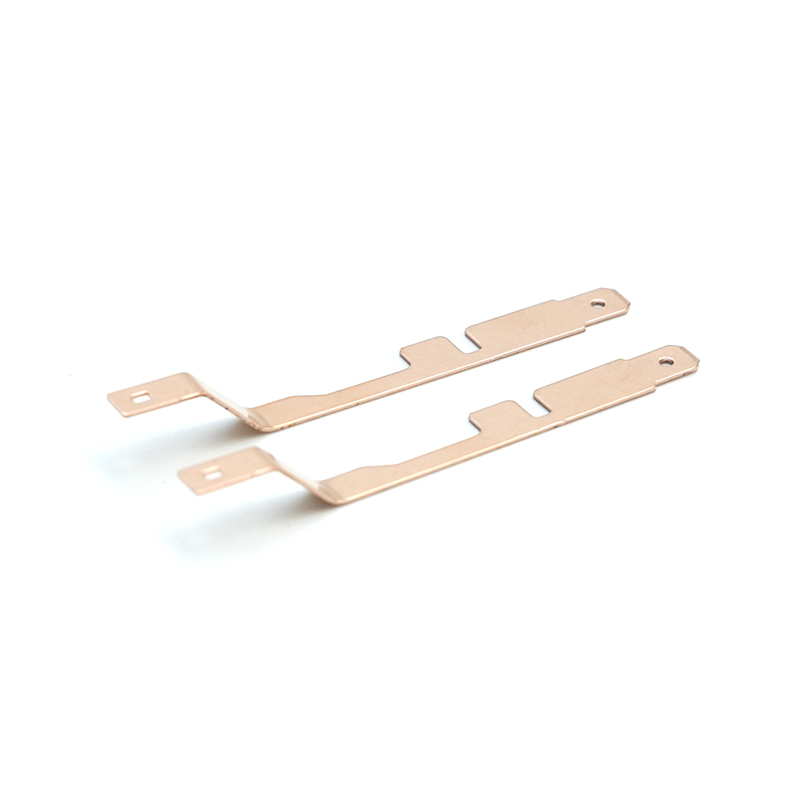

- Flanșe de montare: integrate în suporturi, brațe de suspensie și suporturi de motor pentru conexiuni cu șuruburi sau nituri.

- Flanse de etanșare: se găsesc în sistemele de evacuare, carcasele transmisiei și carcasele pentru fluide unde este necesară compresia garniturii.

- Flanșe de armare: adăugate pieselor de oțel de ecartament subțire pentru a preveni deformarea și pentru a îmbunătăți durata de viață la oboseală.

Selectarea tipului corect de flanșă asigură că componentele îndeplinesc atât cerințele mecanice, cât și cerințele de asamblare, fără utilizarea inutilă de material sau greutate suplimentară.

Calități de oțel utilizate în mod obișnuit pentru flanșe de automobile

Selectarea materialului joacă un rol critic în performanța flanșei. Flanșele din oțel pentru automobile sunt de obicei fabricate din oțel carbon sau oțel avansat de înaltă rezistență (AHSS), în funcție de condițiile de încărcare și cerințele de siguranță.

| Oțel de calitate | Limita de curgere tipică | Aplicații comune |

| Oțel cu conținut scăzut de carbon | 140–210 MPa | Panouri caroserie, suporturi non-critice |

| Oțel slab aliat de înaltă rezistență | 300–550 MPa | Piese de șasiu, flanșe de montaj |

| Oțel avansat de înaltă rezistență | 600–1000 MPa | Structuri de impact, componente critice pentru siguranță |

Oțelurile cu rezistență mai mare permit flanșe mai subțiri, menținând în același timp performanța, susținând designul ușor al vehiculului și o eficiență îmbunătățită a combustibilului.

Procese de fabricație pentru flanșe din oțel pentru automobile

Flanșele din oțel pentru automobile sunt formate folosind procese de înaltă precizie pentru a asigura consistența în volume mari de producție. Cele mai comune metode de fabricație includ ștanțarea, formarea cu rolă și hidroformarea.

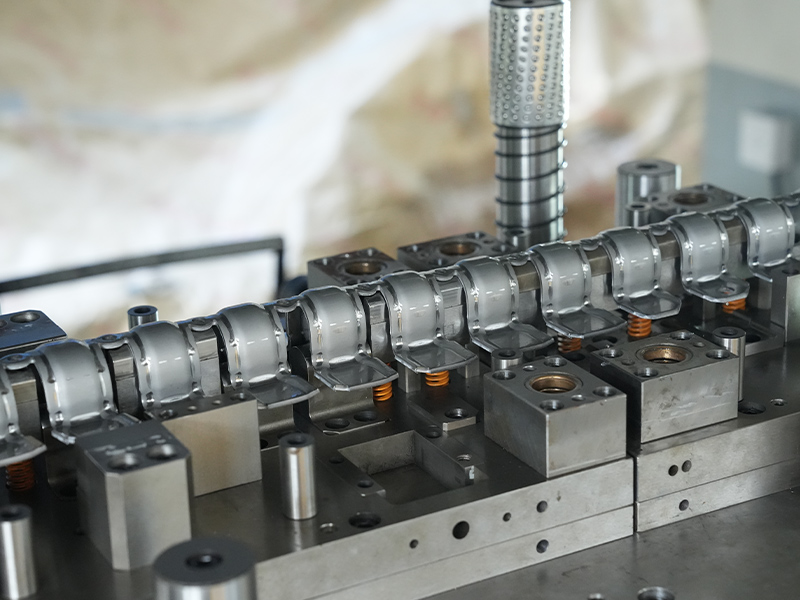

Ștanțare și formare prin presare

Ștanțarea este utilizată pe scară largă pentru corp și flanșe structurale. Foile de oțel sunt presate în matrițe care creează îndoituri și margini precise. Această metodă acceptă producția de mare viteză și toleranțe dimensionale strânse.

Formarea rulourilor

Formarea cu role produce flanșe lungi, continue, cu secțiuni transversale uniforme. Se aplică în mod obișnuit la componentele cadrului și șinele de armare unde consistența și rezistența sunt critice.

Hidroformarea

Hidroformarea uses high-pressure fluid to shape steel tubes or sheets. This process enables complex flange geometries with fewer welds, improving structural integrity and weight distribution.

Metode de îmbinare utilizate cu flanșe de oțel

Flanșele din oțel pentru automobile sunt proiectate pentru a sprijini tehnici specifice de îmbinare. Alegerea metodei afectează rezistența, rezistența la coroziune și funcționalitatea.

- Sudarea prin puncte: comună în ansamblurile cu corp în alb pentru îmbinări rapide și automate.

- Sudarea MIG și laser: Se utilizează acolo unde este necesară o rezistență sau o precizie mai mare.

- Suruburi și nituire: Preferate pentru îmbinări care pot fi reparate și ansambluri cu materiale mixte.

- Adezivi structurali: Adesea combinați cu sudare pentru a îmbunătăți rezistența la oboseală și etanșarea.

Considerații de proiectare pentru flanșe de oțel pentru automobile

Designul adecvat al flanșei echilibrează rezistența, fabricabilitatea și costul. Inginerii trebuie să ia în considerare raza de îndoire, lățimea flanșei și distanța la margini pentru a evita fisurarea sau subțierea excesivă în timpul formării.

Protecția împotriva coroziunii este, de asemenea, critică. Flanșele din oțel zincate sau galvanizate sunt utilizate în mod obișnuit în zonele expuse pentru a îndeplini standardele de durabilitate pe termen lung. Găurile de scurgere și aplicarea de etanșare sunt adesea încorporate în designul flanșelor pentru a preveni acumularea de umezeală.

Controlul calității și cerințele de toleranță

Precizia dimensională este esențială pentru flanșele din oțel pentru automobile, deoarece alinierea greșită poate duce la probleme de asamblare și la o performanță structurală redusă. Controlul calității include de obicei inspecția mașinii de măsurare în coordonate (CMM), măsurarea unghiului flanșei și testarea integrității sudurii.

Producătorii de automobile specifică toleranțe stricte pentru a asigura compatibilitatea cu sistemele de asamblare robotizate și calitatea consecventă a construcției vehiculelor.

Tendințele viitoare în dezvoltarea flanșelor din oțel pentru automobile

Pe măsură ce vehiculele se îndreaptă spre electrificare și design ușor, flanșele din oțel pentru automobile evoluează. Utilizarea oțelului de rezistență ultra-înaltă, semifabricatelor personalizate și a ansamblurilor hibride oțel-aluminiu este în creștere. Aceste inovații ajută la reducerea greutății, menținând în același timp siguranța la impact și performanța structurală.

Instrumentele avansate de simulare și producția digitală îmbunătățesc, de asemenea, optimizarea flanșelor, reduc risipa de materiale și accelerează ciclurile de dezvoltare a vehiculelor.