Înțelegerea pieselor de ștanțare de precizie în producția modernă

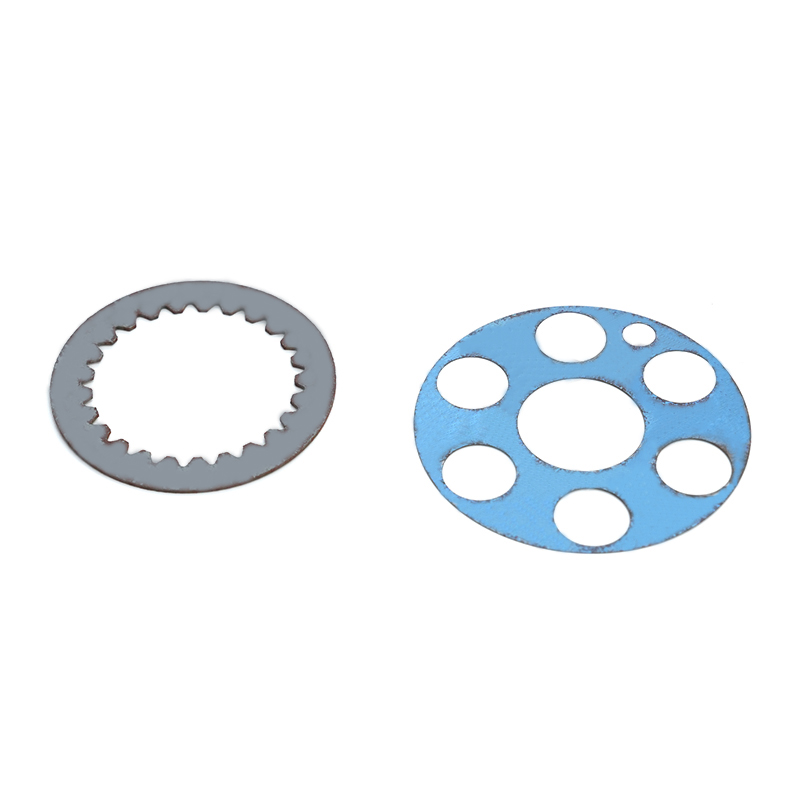

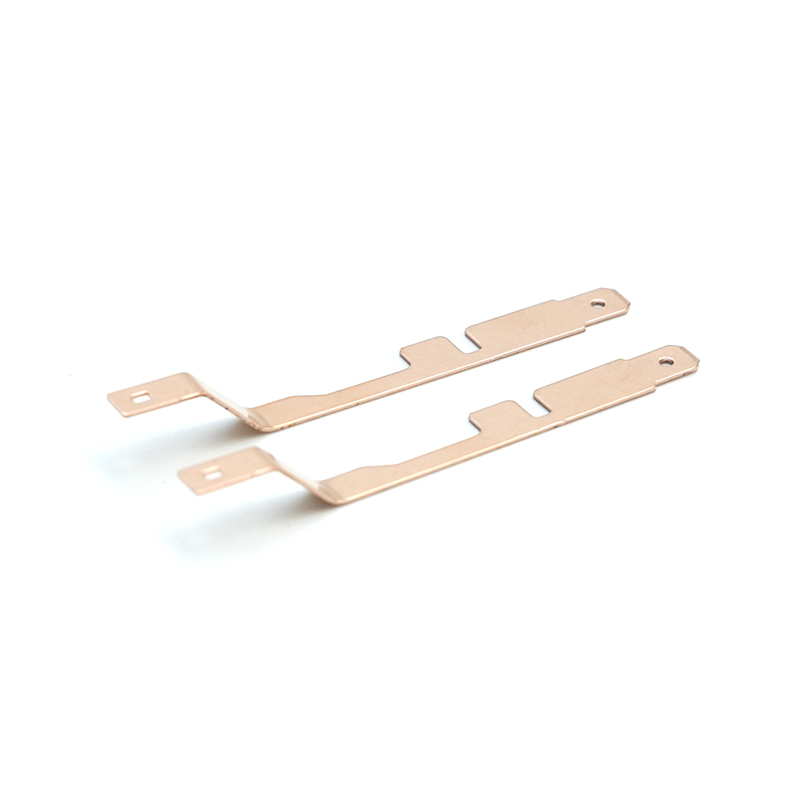

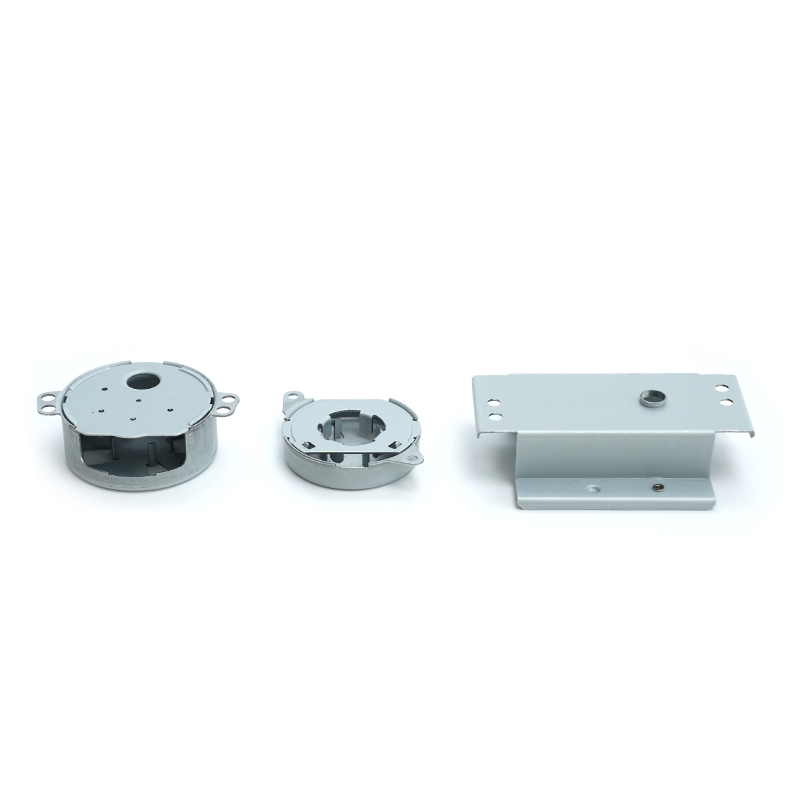

Piese de ștanțare de precizie sunt componente metalice produse prin tăierea și formarea materialului din tablă folosind matrițe și prese. Spre deosebire de ștanțarea de bază, ștanțarea de precizie se concentrează pe toleranțe ridicate, repetabilitate și realizarea de geometrii complexe cu specificații stricte. Componentele ștanțate cu precizie apar în ansamblurile aerospațiale, dispozitivele medicale, carcasele senzorilor auto și șasiurile electronice, unde precizia dimensională și performanța constantă nu sunt negociabile.

Intenția de bază a ștanțarii de precizie este de a transforma foile metalice plate în piese utile cu operațiuni secundare minime. Acest lucru economisește timp de producție, reduce costurile și asigură o calitate constantă a pieselor în toate sesiunile de producție. Ștanțarea de precizie nu este un termen larg; se referă în mod specific la procese de înaltă precizie, mai degrabă decât la perforarea generală sau la golire.

Materiale cheie utilizate pentru piese de ștanțare de precizie

Alegerea materialului potrivit afectează direct performanța pieselor, toleranța de ștanțare și costul total de producție. Ștanțarea de precizie poate fi aplicată metalelor feroase și neferoase, fiecare selectat în funcție de proprietățile mecanice și cerințele de utilizare finală.

Metale comune în ștanțarea de precizie

- Oțel inoxidabil – Rezistență excelentă la coroziune și rezistență pentru piesele medicale și alimentare.

- Oțel laminat la rece – Planeitate bună și finisaj de suprafață, ideal pentru componente structurale ștanțate.

- Aliaje de aluminiu - Ușoare și conductoare termic, utilizate în carcase pentru automobile și electronice.

- Aliaje de cupru – Conductivitate electrică ridicată pentru conectori și terminale.

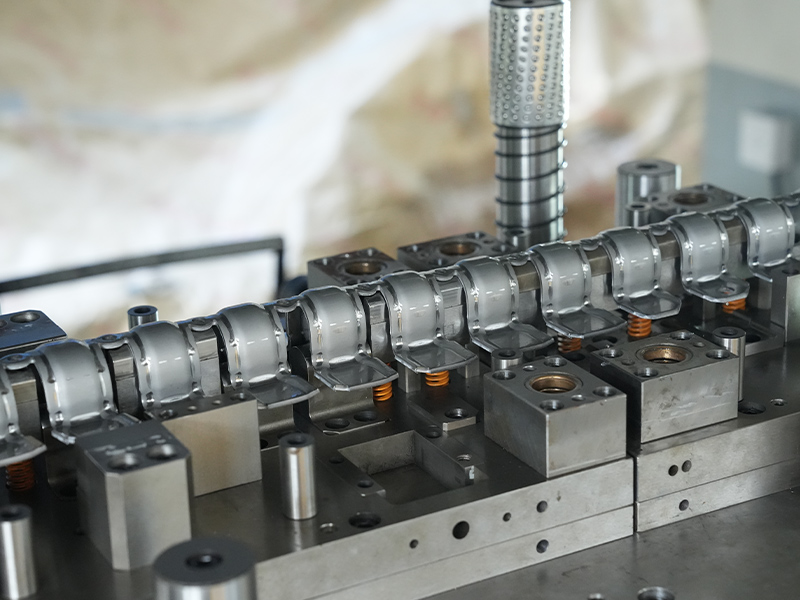

Scule de ștanțare de precizie: proiectare și întreținere

Sculele sunt coloana vertebrală a ștanțarii de precizie. Designul, selecția materialului și întreținerea matrițelor determină toleranțele realizabile și calitatea pieselor. Uneltele adecvate reduc variabilitatea și susțin producția de volum mare, fără întreruperi frecvente.

Considerații de proiectare pentru matrițele de ștanțare

- Cerințe de toleranță: Matrițele trebuie prelucrate la toleranțe mai strânse decât piesa finală pentru a ține cont de backback și fluxul de material.

- Duritatea materialului: Oțelurile matrițe cu niveluri de duritate adecvate rezistă la uzură și prelungesc durata de viață.

- Strategia de lubrifiere: Canalele și buzunarele proiectate ajută la controlul frecării, la reducerea uzurii și la îmbunătățirea calității suprafeței pieselor.

- Modularitate: Componentele matrițelor modulare reduc timpul de schimbare a dispozitivului și suportă variația pieselor.

Practici de întreținere de rutină a sculelor

Implementarea unui program regulat de întreținere previne opririle neașteptate și asigură o calitate constantă a pieselor. Sarcinile tipice de întreținere includ curățarea matrițelor, verificarea alinierii, ascuțirea marginilor și măsurarea punctelor de uzură. Păstrarea jurnalelor detaliate de scule le permite producătorilor să prezică când o matriță necesită recondiționare înainte de apariția defectelor.

Procesul de ștanțare de precizie: de la proiectare la producție

Un flux controlat de proces asigură că fiecare piesă de ștanțare de precizie îndeplinește specificațiile de proiectare și respectă standardele din industrie. Mai jos sunt fazele cheie în termeni practici:

1. Proiectare și simulare inginerească

În timpul proiectării, inginerii folosesc CAD și analiza elementelor finite (FEA) pentru a optimiza geometria pieselor, a selecta materialele și a simula comportamentul de formare. Simularea identifică probleme potențiale, cum ar fi fisuri sau subțierea excesivă înainte de unelte fizice.

2. Fabricarea matrițelor și probele

Odată ce proiectarea este finalizată, matrițele de precizie sunt fabricate folosind procese de prelucrare CNC și EDM. O rulare de probă cu materiale reale verifică potrivirea, toleranțele dimensionale și repetabilitatea procesului. Ajustările sunt înregistrate și re-testate până când procesul este stabil.

3. Inspecția de producție și în curs de proces

Volumele mari sunt tipice în ștanțarea de precizie. Metodele de inspecție în linie, cum ar fi sistemele de măsurare și viziune cu laser, monitorizează piesele în timp real. Controalele de calitate sunt integrate la intervale regulate pentru a detecta din timp abaterile și pentru a reduce ratele de deșeuri.

Aplicații comune și cerințe de performanță

Piesele de ștanțare de precizie sunt esențiale pe piețele în care acuratețea dimensională și performanța de încredere sunt esențiale. Mai jos arătăm industriile specifice și modul în care cerințele acestora ghidează practicile de ștanțare de precizie.

| Industria | Componente tipice | Nevoi de performanță |

| Automobile | Suporturi pentru senzori, scuturi EMI | Durabilitate ridicată, control dimensional strâns |

| Dispozitive medicale | Dispozitive de fixare a implanturilor, piese de instrumente chirurgicale | Biocompatibilitate, finisare de precizie a suprafeței |

| Electronice | Borne conector, componente de ecranare | Conductivitate electrică, toleranțe la nivel de microni |

Asigurarea calității și controlul toleranței

Ștanțarea de precizie necesită metode riguroase de asigurare a calității (QA) pentru a se asigura că fiecare parte îndeplinește specificațiile. Practicile QA nu sunt inspecții vagi; ele vizează atributele cheie măsurabile ale pieselor și proceselor.

Tehnici critice de inspecție

- Mașini de măsurat în coordonate (CMM): Verificați dimensiunile 3D cu precizie la nivel de microni.

- Comparatoare optice: Verificați profilurile și alinierea caracteristicilor fără contact.

- Micrometre cu laser: Măsurați diametrele și grosimea pieselor în linie.

- Controlul statistic al procesului (SPC): Urmăriți tendințele de-a lungul timpului pentru a reduce variația și pentru a identifica deviația procesului.

Strategii de optimizare a costurilor pentru ștanțarea de precizie

Optimizarea costurilor în ștanțarea de precizie este realizabilă fără a compromite calitatea. Îmbunătățirile concentrate în utilizarea materialelor, durata de viață a matriței și producția reduc costurile unitare și sporesc competitivitatea.

Metode practice de reducere a costurilor

- Optimizați imbricarea goale pentru a minimiza risipa de material.

- Investește în materiale de matriță durabile pentru a prelungi durata de viață a sculei și pentru a reduce schimbările.

- Utilizați matrițe progresive pentru a consolida mai multe operațiuni într-o singură trecere.

- Aplicați întreținere predictivă pentru a evita oprirea neașteptată a presei.

Păstrând organizate datele procesului, jurnalele de performanță a sculelor și rezultatele inspecției pieselor, producătorii pot identifica blocajele și pot prioritiza îmbunătățirile continue care produc valoare măsurabilă..